スパークプラズマ焼結(SPS)は、パルス直流電流と機械的圧力を利用して粉末を緻密な固体に固める、先進的な材料加工技術です。炉内でゆっくりと外部加熱に頼る従来の焼結とは異なり、SPSは材料を内部から直接加熱するため、より低い全体温度で劇的に速い処理を可能にします。

スパークプラズマ焼結は、単に材料を速く加熱する方法ではありません。それは根本的に異なるプロセスです。粉末粒子間の局所的な放電を利用して表面を精製・活性化し、驚くべき速さと効率で融合させます。

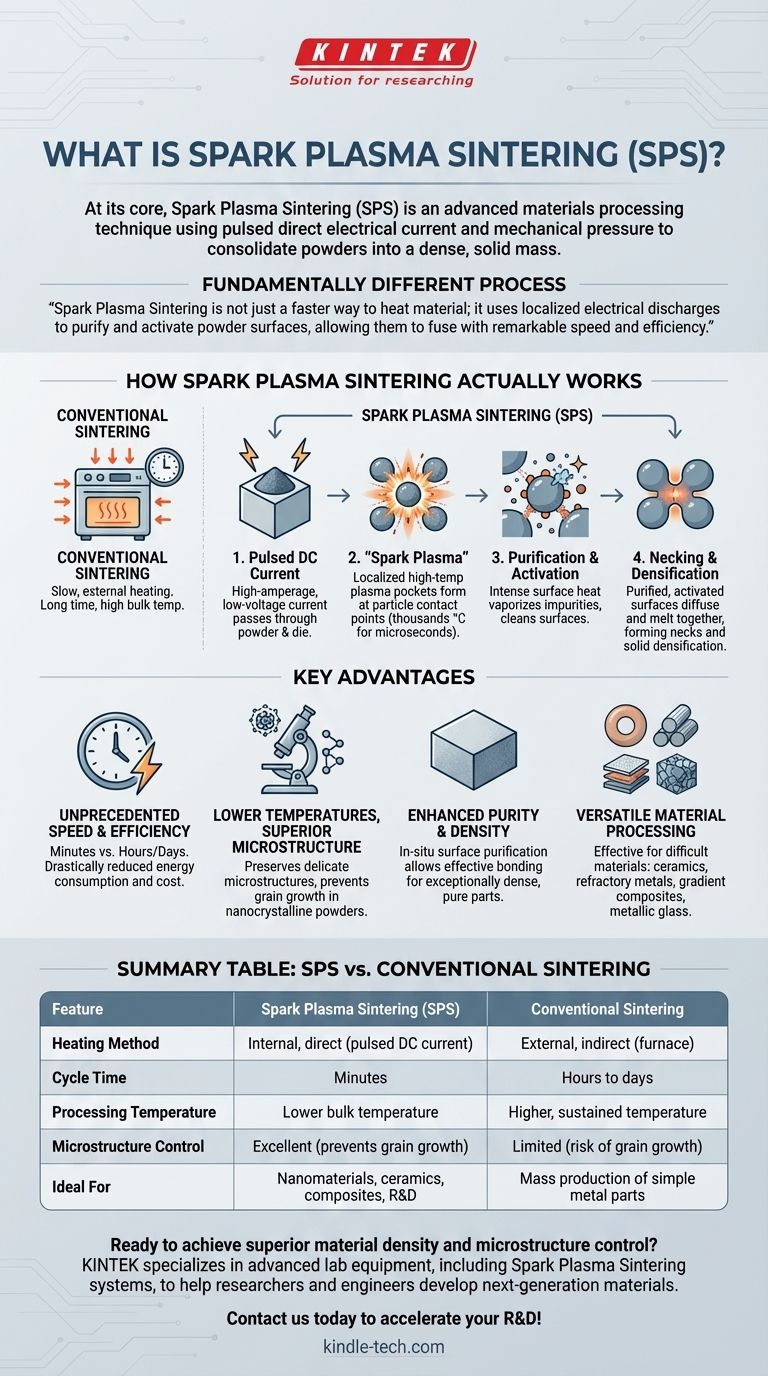

スパークプラズマ焼結の実際の仕組み

従来の焼結は、ゆっくりとしたオーブンのように、粒子が融合し始めるまで材料全体を徐々に加熱します。SPSは、粉末全体で同時に発生する一連の微細な精密溶接イベントに似ています。

パルスDC電流の役割

プロセスは、粉末材料を導電性の金型(通常はグラファイト製)に入れることから始まります。その後、高電流、低電圧のパルスDC電流が金型を通り、そして決定的に、粉末粒子自体を通過します。

「スパークプラズマ」の生成

個々の粉末粒子間の接触点では、電気抵抗が高くなります。パルス電流は、隙間に火花または放電を発生させ、一時的に局所的な高温プラズマのポケットを作り出します。

これらのプラズマゾーンは数千℃に達することがありますが、それはマイクロ秒単位で、粒子の表面のみです。材料の大部分ははるかに低い温度に保たれます。

精製とネック形成

この強烈な局所的な表面熱には2つの効果があります。第一に、表面の汚染物質や酸化物を蒸発させて除去します。これにより、水素などの元素が大幅に減少することが観察されます。

第二に、精製され、超活性化された隣接粒子の表面が互いに拡散・溶融し始め、ネックと呼ばれる固体の橋を形成します。これが何百万もの粒子間で起こることで、粉末コンパクト全体が急速に緻密化して固体になります。

従来の方法に対する主な利点

SPSの独自のメカニズムは、先進的な材料科学と製造にとって強力なツールとなるいくつかの重要な利点をもたらします。

前例のない速度と効率

材料を直接かつ迅速に加熱することで、SPSは焼結サイクルを数分で完了できます。これは、従来の炉焼結で必要とされる数時間から数日と比較して大幅な短縮です。これにより、エネルギー消費とコストが劇的に削減されます。

低温、優れた微細構造

材料のバルク温度が比較的低く保たれるため、SPSは繊細な微細構造や設計された微細構造を維持するのに優れています。ナノ結晶粉末を、長時間の高温加熱で発生する粒成長を引き起こすことなく固めることができます。

強化された純度と密度

その場での表面精製プロセスは、拡散の障壁を取り除き、粒子がより効果的に結合することを可能にします。これにより、材料特性を損なう可能性のある不純物を含まない、非常に高密度の最終部品が得られます。

多様な材料加工

SPSは、従来の方式では加工が困難または不可能な幅広い材料に有効です。これには、高性能セラミックス、タングステンなどの難溶性金属、傾斜機能材料、さらには金属ガラスのようなアモルファス材料も含まれます。また、セラミックスと金属など、異種材料の接合にも使用できます。

トレードオフの理解

強力である一方で、SPSは万能な解決策ではありません。その応用には、特定の製造シナリオには不向きな特定の考慮事項が伴います。

設備と工具のコスト

SPSシステムは複雑であり、従来の炉と比較してかなりの設備投資が必要です。導電性グラファイト金型も消耗品であり、寿命が限られており、運用コストを増加させます。

サンプル形状の制限

均一な電流を流し、一軸圧力を加える必要があるため、SPSは通常、ディスク、円筒、長方形ブロックなどの単純な形状の製造に限定されます。複雑な三次元部品は実現不可能です。

材料の導電性

このプロセスは、電流が粉末自体を通過できる場合に最も効果的です。非導電性粉末を焼結する技術(グラファイト金型が加熱される)も存在しますが、SPSの主な利点は、導電性または半導電性材料で最も顕著です。

目標に応じた適切な選択

適切な焼結方法の選択は、材料、目的の特性、および生産目標に完全に依存します。

- ナノ構造や微細粒子の維持が主な焦点である場合:SPSは、その低いバルク温度と迅速な処理時間により、優れた選択肢です。

- 新規合金や複合材料の迅速な開発が主な焦点である場合:SPSの極めて短いサイクル時間は、研究開発に理想的なツールとなります。

- 焼結が困難な材料で最大の密度を達成することが主な焦点である場合:SPSは、従来の方式では抵抗がある技術セラミックス、難溶性金属、複合材料の緻密化に優れています。

- 単純で低コストの金属部品の大量生産が主な焦点である場合:従来のプレス・焼結粉末冶金が、より経済的で拡張性の高いソリューションとなるでしょう。

その独自のメカニズムを理解することで、スパークプラズマ焼結を活用して、これまで達成不可能だった特性を持つ次世代材料を生み出すことができます。

要約表:

| 特徴 | スパークプラズマ焼結(SPS) | 従来の焼結 |

|---|---|---|

| 加熱方法 | 内部、直接(パルスDC電流) | 外部、間接(炉) |

| サイクル時間 | 数分 | 数時間から数日 |

| 処理温度 | 低いバルク温度 | より高く、持続的な温度 |

| 微細構造制御 | 優れている(粒成長を防止) | 限定的(粒成長のリスク) |

| 理想的な用途 | ナノ材料、セラミックス、複合材料、R&D | 単純な金属部品の大量生産 |

優れた材料密度と微細構造制御を実現する準備はできていますか?

KINTEKは、研究者やエンジニアが次世代材料を開発できるよう、スパークプラズマ焼結システムを含む先進的な実験装置を専門としています。当社の専門知識により、ナノ結晶粉末、技術セラミックス、または複雑な複合材料を固めるための適切なソリューションを確実に提供します。

今すぐお問い合わせください SPSがお客様の研究開発を加速し、材料特性を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 不消耗型真空アーク溶解炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

よくある質問

- Cu-2Ni-7Sn/45鋼複合材の作製における真空熱プレス炉の主な機能は何ですか?

- 真空熱間プレス炉とは何ですか? 材料の高密度化と性能向上を実現

- 真空熱間プレス炉の油圧システムは、Ti2AlNb/TA15の接合にどのように貢献しますか?

- 圧力アシスト焼結とは何ですか?より高密度で強力な材料をより速く実現

- CIPとHIPの違いとは?適切なプロセスを選択するためのガイド

- Ni-Mn-Sn-In合金に真空熱間プレス炉が必要な理由とは?高密度・無酸化焼結を実現

- Cu-CNT真空熱間プレス焼結において、黒鉛型が不可欠な理由とは?高純度材料の緻密化を実現する

- Li@LCP-Cu製造において、ホットプレスはどのような機能を発揮しますか?電極密度と性能の向上