本質的に、焼結は製造プロセスであり、粉末の塊を固体で高密度の本体に変換します。これは、材料の融点未満の温度で高い熱と圧力を加えることによって達成され、個々の粒子が互いに結合するようにします。この基本的な技術は、金属部品を作成するための粉末冶金や、高性能セラミックの製造において中心的なものです。

焼結は単に粉末から固体物体を作ることではありません。それは、粒子を顕微鏡レベルで溶かすことなく融合させることによって、強度、密度、導電性などの材料の最終特性を操作するための高度に制御されたエンジニアリング手法です。

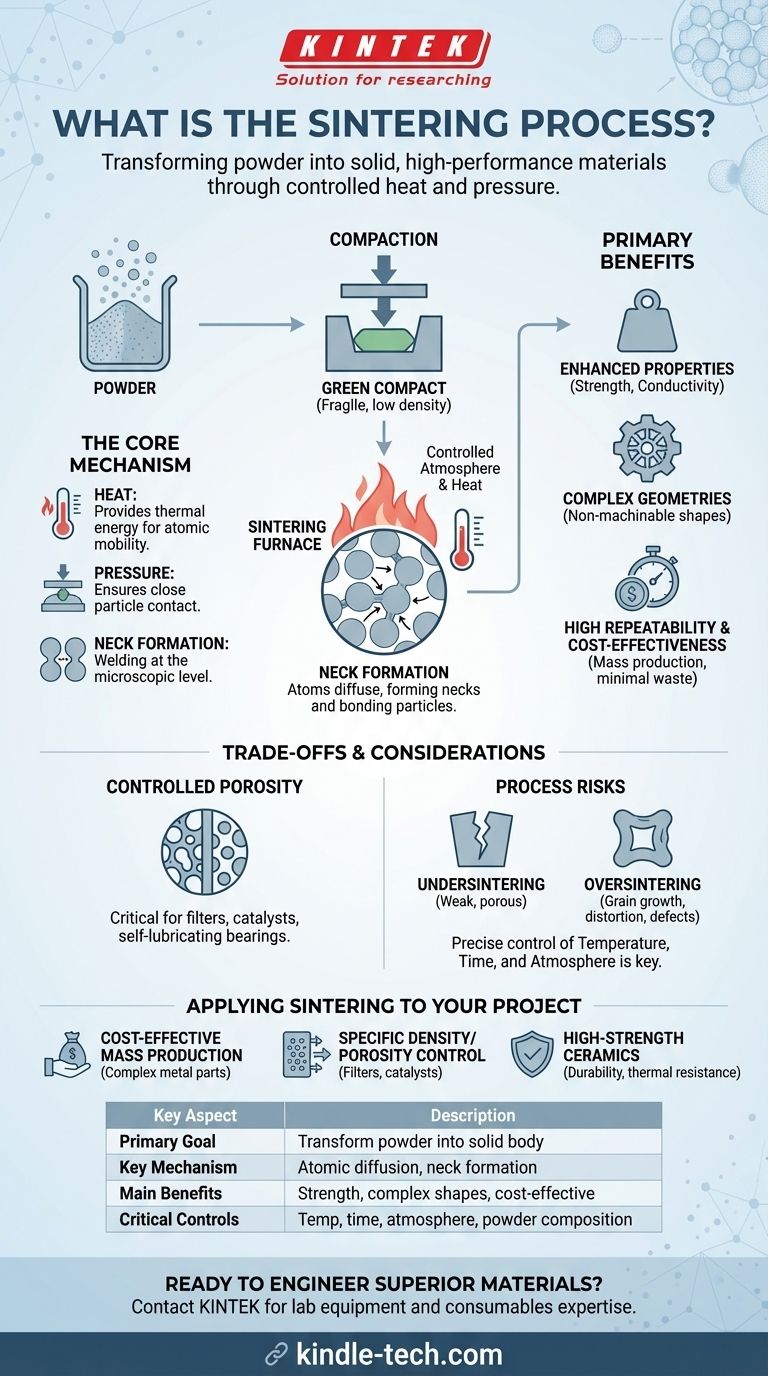

焼結の基本的な仕組み

目標:バラバラの粉末から固体部品へ

プロセスは、特別に配合された粉末から始まります。この粉末は最初に所望の形状に圧縮され、しばしば「グリーンコンパクト」と呼ばれますが、これは壊れやすく密度が低いです。究極の目標は、このバラバラの形態を強固で統一されたコンポーネントに変換することです。

熱と圧力の役割

圧縮された部品は、制御された雰囲気の炉で加熱されます。熱は、原子が移動し、隣接する粒子の境界を越えて拡散するために必要な熱エネルギーを提供します。圧力は、粒子が密接に接触したままであることを保証し、この原子の移動を促進します。

ネック形成:強度の鍵

焼結の真の魔法は、ネック形成と呼ばれるプロセスを通じて顕微鏡レベルで起こります。原子が個々の粉末粒子の接触点の間に移動すると、小さな橋、つまり「ネック」が形成されます。このプロセスが続くにつれて、これらのネックは広がり、効果的に粒子を互いに溶接します。

気孔率の低減

これらのネックが拡大するにつれて、粒子間の空隙、つまり気孔が収縮し、閉じます。この気孔率の減少は、材料の相対密度と全体的な強度の向上に直接関係しています。最終的な部品は、個々の粒子の集合体ではなく、固体で凝集した塊になります。

焼結の主な利点

材料特性の向上

高密度で統一された微細構造を作成することにより、焼結は材料の物理的特性を劇的に向上させます。これには、通常、強度、硬度、電気伝導率、熱伝導率、場合によっては光学的透明度の著しい向上が含まれます。

複雑な形状の製造

焼結は、複雑な、または機械加工が不可能な形状を持つ部品の大量生産を可能にします。初期形状は粉末を圧縮することによって形成されるため、従来の除去加工では作成が困難または非効率的であった複雑な設計が可能になります。

高い再現性とコスト効率

大量生産の場合、焼結は再現性が高くコスト効率の高いプロセスです。これは、最小限または仕上げ工程を必要としないニアネットシェイプ部品を生成し、材料の無駄と処理時間を削減しながら、部品ごとの高い精度を保証します。

トレードオフと考慮事項の理解

気孔率は制御パラメータである

焼結は気孔率を除去するためによく使用されますが、特定の制御されたレベルの気孔率を持つ部品を作成するためにも使用できます。これは、相互接続された細孔が機能要件である自己潤滑ベアリング、フィルター、または触媒などの用途にとって極めて重要です。

不完全な焼結のリスク

このプロセスには、温度、時間、雰囲気の正確な制御が必要です。焼結不足はネックの成長が不十分になり、部品が弱く多孔質になります。過剰焼結は、過度の粒成長、部品の歪み、さらには表面欠陥(ブリスターなど)を引き起こす可能性があり、最終的な特性を損ないます。

材料とプロセスの複雑さ

効果的な焼結は、材料科学に関する深い知識に依存します。粉末の組成、粒度分布、潤滑剤の除去(脱ろう)などの要因は、目的の結果を達成するために慎重に管理する必要があります。このプロセスには、各特定のアプリケーションに合わせて最適化する必要がある変数の複雑な相互作用が含まれます。

プロジェクトへの適用方法

これらの原則に基づいて、焼結が製造目標と一致するかどうかを判断できます。

- 複雑な金属部品のコスト効率の高い大量生産が主な焦点である場合: 焼結は優れた選択肢です。従来の多くの機械加工工程を回避し、材料の無駄を最小限に抑えるためです。

- 特定の密度または気孔率を持つ材料の作成が主な焦点である場合: 焼結は最終的な微細構造を正確に制御できるため、フィルター、触媒、または完全高密度部品に最適です。

- 高性能セラミック部品の製造が主な焦点である場合: 焼結は、高度なセラミックに必要な耐久性と耐熱性を達成するための基本的な製造プロセスです。

結局のところ、焼結は材料の特性を粒子レベルから構築するための強力で多用途な方法を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目標 | バラバラの粉末を固体で高密度の本体に変換する。 |

| 主要なメカニズム | 原子拡散と粒子間のネック形成。 |

| 主な利点 | 強度向上、複雑な形状、コスト効率の高い大量生産。 |

| 重要な制御項目 | 温度、時間、雰囲気、粉末組成。 |

正確な焼結で優れた材料を設計する準備はできましたか?

KINTEKでは、高度な焼結プロセスを可能にするラボ機器と消耗品の専門家です。新しい金属合金、高性能セラミック、または多孔質フィルターを開発しているかどうかにかかわらず、当社の専門知識と製品は、成功した結果に必要な正確な制御をサポートします。

信頼性の高い焼結ソリューションを通じて、材料特性の目標達成を支援する方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 真空歯科用ポーセリン焼結炉

- 小型真空熱処理・タングステン線焼結炉

- グラファイト真空炉 IGBT実験黒鉛炉

よくある質問

- バイオマスガス化プロセスの乾燥段階における温度制御の機能は何ですか?収率の最適化

- 合成ダイヤモンドの未来は?ラボグロウン技術による市場の再構築

- 超低温フリーザーは何のために設計されていますか?最も貴重な生物学的サンプルの保存

- すべての金属は熱処理可能か?金属の硬化における合金組成の役割を理解する

- ロータリー真空エバポレーターとは?穏やかで効率的な溶媒除去ガイド

- 鋼の特性を向上させるための4つの熱処理方法は何ですか?焼なまし、焼ならし、焼入れ、焼戻し

- 耐火材料の主な機能は何ですか?乾式製錬プロセスにおける不可欠な防御

- エネルギー源としてのバイオマスの最大の欠点は何ですか?低エネルギー密度の隠れたコスト