本質的に、焼結機とは、粉末またはその他のバラ状の材料から固体を圧縮・成形するために設計された特殊な産業機器です。これは高温と多くの場合圧力を加えることによってこれを達成しますが、重要なのは、材料の融点以下で作動し、粒子が接触点で互いに融合するようにすることです。

焼結は溶融して鋳造するプロセスではありません。それは原子の拡散によって粒子をまとまりのある固体部品に結合させる方法です。この根本的な違いにより、高融点材料を扱うため、また密度や多孔性など特性を精密に制御された部品を作成するために不可欠なツールとなっています。

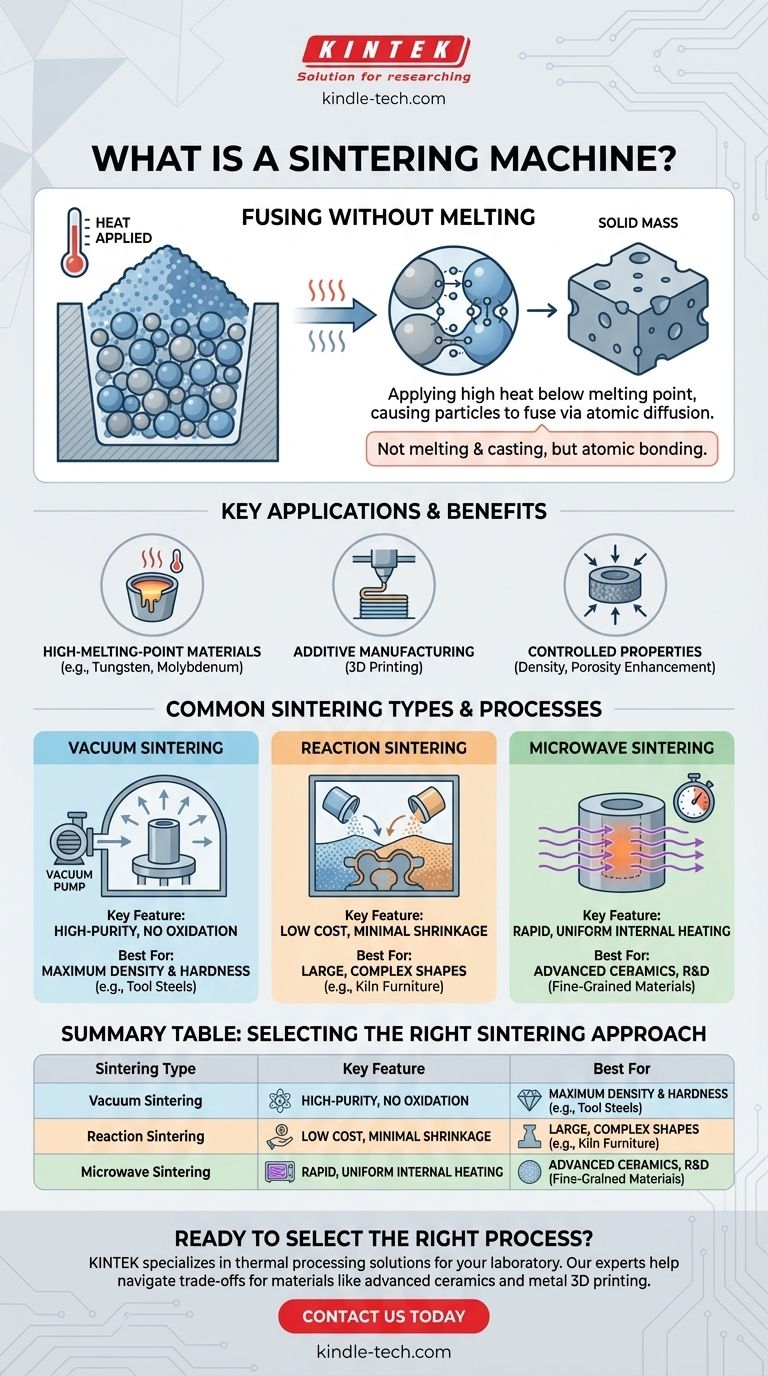

核心原理:非溶融による融合

焼結の仕組み

プロセスは、粉末状またはバラ状の集合体材料から始まり、これはしばしば金型に配置されます。その後、焼結機はこの材料を高温に加熱し、原子を活性化させます。

この熱エネルギーにより、原子が個々の粒子の境界を越えて移動し、それらの間に「ネック」または架橋が形成されます。時間とともに、これらの架橋が成長し、粒子を引き寄せ、それらの間の空隙(多孔性)を減らし、固体物体を形成します。

主な用途と利点

焼結は万能の解決策ではありません。特定の強力な利点のために選ばれます。

タングステンやモリブデンなど、融解・鋳造が困難または経済的に非現実的である極めて高い融点を持つ材料の加工に不可欠です。

アディティブ・マニュファクチャリング(3Dプリンティング)では、焼結は金属粉末やセラミック粉末を選択的に層ごとに融合させるために使用され、溶解と比較してより高い制御と低いエネルギー消費で非常に複雑なカスタム形状の作成を可能にします。また、表面の多孔性を減らすことで材料特性の向上も可能にします。

一般的な焼結機の種類とプロセス

「焼結機」という用語は、それぞれ特定の材料と結果に合わせて調整されたいくつかの異なる技術を包含します。

真空焼結

このプロセスは真空チャンバー内で行われます。空気やその他のガスを除去することにより、加熱中の酸化やその他の望ましくない化学反応を防ぎます。

主な利点は、優れた緻密化、高純度、および優れた硬度を持つ焼結部品の製造です。真空システムは原料から放出されるガスを積極的に除去し、安定したクリーンな最終製品を保証します。

反応焼結

この方法では、加熱プロセス中に材料内で意図的に化学反応が引き起こされます。この反応が最終製品の形成と結合を助けます。

反応焼結は、その低い製造コストと最小限の収縮により評価されており、高温炉部品、熱交換器、光学ミラーなどの大型または複雑な形状の構造体の準備に理想的です。

マイクロ波焼結

外側から内側へ加熱する従来の炉とは異なり、マイクロ波焼結は熱を材料自体の中に直接発生させます。これにより、非常に迅速かつ均一な加熱がもたらされます。

このアプローチは、特に小型部品に対して非常にエネルギー効率が高く高速です。高度なバイオセラミックスなどの材料で非常に微細な結晶構造を維持するのに優れていますが、材料がマイクロ波と相互作用する能力や比較的小さなバッチサイズによって適用が制限される場合があります。

トレードオフの理解

焼結プロセスの選択には、その固有の制限を理解し、競合する優先順位のバランスを取る必要があります。

材料と形状の制約

すべての材料がすべての焼結方法に適しているわけではありません。例えば、マイクロ波焼結は、マイクロ波エネルギーを効果的に吸収するために特定の特性を持つ粉末を必要とします。マイクロ波の透過深度も、処理される部品のサイズを制限する可能性があります。

スループット対精度

生産速度と最終部品の品質の間にはトレードオフが存在することがよくあります。マイクロ波焼結は単一コンポーネントに対して優れた速度と特性制御を提供しますが、大量生産には適していません。

対照的に、他の産業プロセスは、より高度な技術によって提供される微細構造制御を犠牲にして、高いスループットのために設計されています。

不純物と多孔性の管理

真空焼結は高純度部品の製造に優れていますが、装置は複雑で高価です。焼結の目標は通常、多孔性を減らすことですが、完全な緻密化を達成することは困難で費用がかかる場合があります。

適切な焼結アプローチの選択

あなたの最終目標が、そのタスクに最も適切な焼結技術を決定します。

- 高純度と最大密度が主な焦点の場合: 真空焼結は、汚染物質を除去し、優れた機械的特性を達成するための優れた選択肢です。

- 大型で複雑な形状の費用対効果の高い生産が主な焦点の場合: 反応焼結は、収縮が少なく、低温でのニアネットシェイプ製造を可能にするため、明確な利点を提供します。

- ラピッドプロトタイピングまたは先進材料の開発が主な焦点の場合: マイクロ波焼結は、高速な加熱サイクルと正確な熱制御を提供し、研究や微細結晶セラミックスの製造に理想的です。

これらの基本原則とバリエーションを理解することで、特定の材料とアプリケーションに対して正確な製造プロセスを選択できるようになります。

要約表:

| 焼結タイプ | 主な特徴 | 最適用途 |

|---|---|---|

| 真空焼結 | 高純度、酸化なし | 最大密度と硬度(例:工具鋼) |

| 反応焼結 | 低コスト、最小限の収縮 | 大型、複雑な形状(例:炉用備品) |

| マイクロ波焼結 | 高速で均一な内部加熱 | 先進セラミックス、R&D、微細結晶材料 |

ラボに適した焼結プロセスの選択の準備はできましたか?

適切な焼結技術の選択は、高純度、複雑な形状、またはラピッドプロトタイピングのいずれであっても、望ましい材料特性を達成するために極めて重要です。KINTEKは、ラボ機器と消耗品を専門としており、お客様の研究室が必要とする正確な熱処理ソリューションを提供します。

当社の専門家は、真空焼結、反応焼結、マイクロ波焼結のトレードオフを乗り越え、先進セラミックスから金属3Dプリンティングに至るまで、お客様の材料とアプリケーションに最適な組み合わせを見つけるお手伝いをします。

今すぐお問い合わせいただき、プロジェクトの要件についてご相談の上、KINTEKの焼結ソリューションがお客様の研究開発をどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 植物用薬草粉末滅菌機 ラボオートクレーブ

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- タッチスクリーン自動真空熱プレス