製薬業界において、ローラーミルは主に乾式造粒に使用される重要な装置です。 その機能は、微細でしばしば流動性の悪い粉末を、緻密なシートまたは「リボン」に圧縮し、その後、均一で流動性の良い顆粒に粉砕することです。このプロセスは、ローラーコンパクションとしても知られ、錠剤製造やカプセル充填のための材料を準備する上で不可欠です。

ローラーミルの核となる価値は、液体結合剤や高い熱を使用せずに、粉末を緻密化し、その取り扱い特性を向上させる能力にあります。これにより、湿気や温度に敏感な薬剤製剤を処理するための不可欠なツールとなっています。

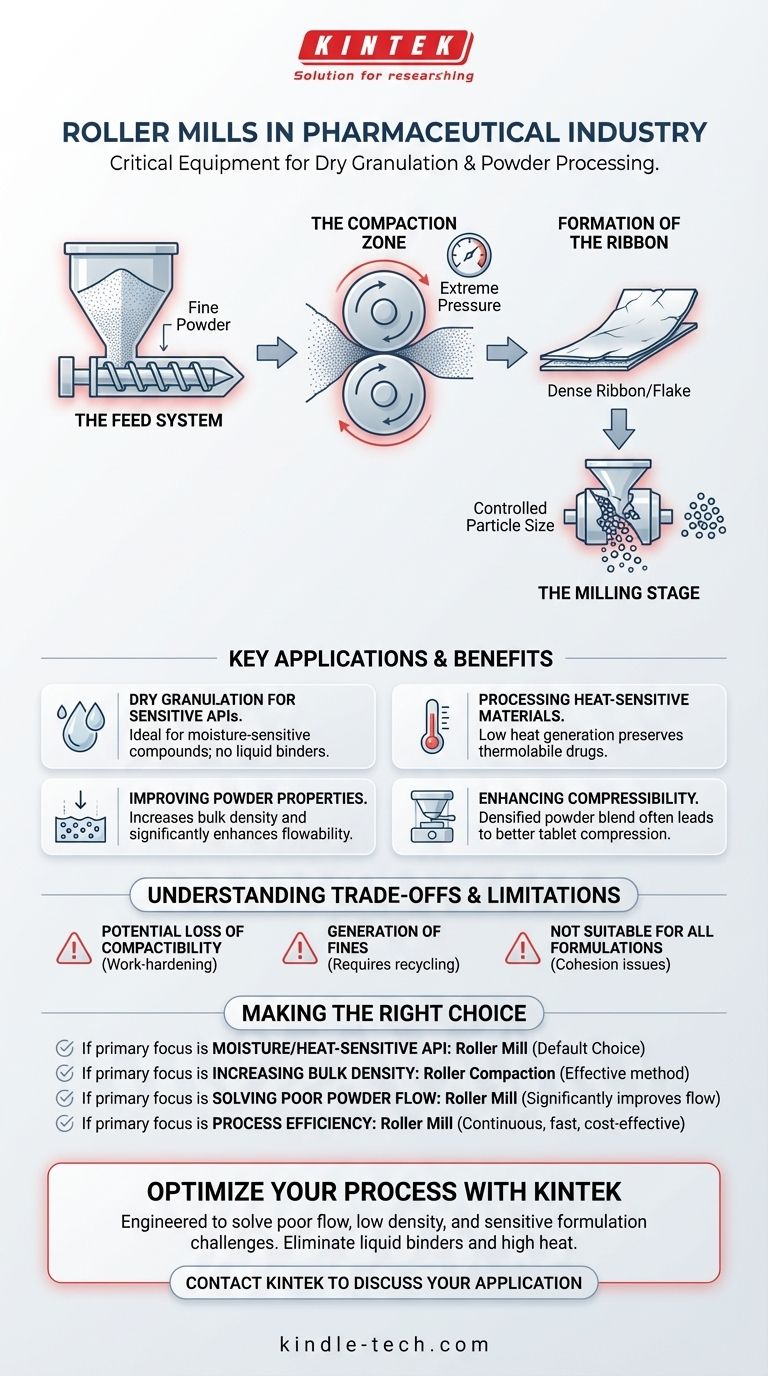

核となる原理:ローラーミルの仕組み

この文脈ではローラーコンパクターとより正確に呼ばれるローラーミルは、単純な機械的原理に基づいて動作します。このプロセスはいくつかの主要な段階に分けられます。

供給システム

スクリュー供給機構がホッパーから微細な粉末をシステムに正確に計量供給します。これにより、最終製品の品質にとって重要な、一貫した均一な材料の流れが保証されます。

圧縮ゾーン

その後、粉末は2つの逆回転するローラーの間へと引き込まれます。これらのローラーは極度の機械的圧力を加え、個々の粉末粒子を密接に接触させます。

リボンの形成

この強い圧力により、粉末はリボンまたはフレークとして知られる固くてもろいシートに圧縮されます。粒子間の空気は押し出され、材料のかさ密度が大幅に増加します。

粉砕段階

最後に、この緻密なリボンは統合された低せん断粉砕ユニットに供給されます。このミルはリボンを穏やかに分解し、特定の制御された粒度分布を持つ顆粒にサイズ調整します。

医薬品製造における主要な用途

ローラーミルによって可能になる乾式造粒プロセスは、医薬品製造におけるいくつかの一般的な課題を解決し、多くの種類の製剤にとって好ましい方法となっています。

敏感なAPIのための乾式造粒

これが主要な用途です。これは、有効医薬品成分(API)または賦形剤が湿気に敏感であり、従来の湿式造粒プロセスによって損傷または劣化する可能性がある場合に、造粒方法を提供します。

熱に弱い材料の処理

圧縮プロセスは、他の高エネルギー粉砕技術と比較してほとんど熱を発生しません。これにより、湿式造粒の乾燥ステップ中に発生する熱に耐えられない熱不安定性化合物に最適です。

粉末特性の改善

多くの未加工の医薬品粉末はふわふわしており、密度が低く、流動性が良くありません。ローラーコンパクションは、かさ密度を劇的に増加させ、優れた流動性を示す均一で球状の顆粒を作成します。これは、錠剤プレスでの一貫したダイ充填に不可欠です。

圧縮性の向上

粉末ブレンドを緻密化することにより、ローラーコンパクションは、耐久性のある高品質な錠剤への圧縮により適した材料を作成します。

トレードオフと限界の理解

強力である一方で、ローラーコンパクションは万能の解決策ではありません。特定の製剤にとってそれが正しい選択であるかどうかを判断するには、その潜在的な欠点を理解することが不可欠です。

圧縮性の潜在的な損失

主な懸念は、圧縮の強い圧力が粒子を「加工硬化」させる可能性があることです。これにより、最終的な打錠段階で得られる顆粒の圧縮性が低下し、錠剤が弱くなることがあります。この現象はしばしば「再加工性の損失」と呼ばれます。

微粉の発生

圧縮されたリボンの粉砕は完璧なプロセスではありません。必然的に一定割合の微粉が発生し、ふるい分けしてフィーダーに戻す必要がある場合があり、プロセスが複雑になります。

すべての製剤に適しているわけではない

一部の材料は、圧力下で適切なリボンを形成するのに必要な凝集性を欠いています。また、弾力性がありすぎて、圧力下で変形しても、圧力が解放された後に結合しないものもあります。

製剤に合った適切な選択

適切な造粒方法を選択することは、医薬品開発において重要な決定です。ローラーミルの独自の利点は、特定の目標にとって最適な選択肢となります。

- 湿気や熱に敏感なAPIの取り扱いが主な焦点である場合: 液体や高温乾燥ステップの使用を完全に回避するため、ローラーミルがデフォルトの選択肢となります。

- ふわふわした粉末のかさ密度を増加させることが主な焦点である場合: ローラーコンパクションは、材料を緻密化し、取り扱いと下流の処理効率の両方を向上させる最も効果的な方法の1つです。

- 粉末の流動性の悪さを解決することが主な焦点である場合: ローラーミルによって生成される均一で緻密な顆粒は、流動性を大幅に改善し、一貫した錠剤重量と含量均一性を保証します。

- プロセスの効率とコスト削減が主な焦点である場合: ローラーミルは、多段階の湿式造粒よりも高速で、エネルギーと工場スペースが少なくて済む、連続製造プロセスを提供します。

最終的に、ローラーミルは、プロセスを簡素化し、困難な薬剤製剤の製造を可能にする強力なツールです。

要約表:

| 側面 | 主要情報 |

|---|---|

| 主な機能 | 圧縮と粉砕による乾式造粒 |

| 主な用途 | 湿気および熱に敏感なAPIの処理 |

| 主な利点 | 液体結合剤不要、粉末の流動性と密度向上 |

| 主な制限 | 圧縮性の潜在的な損失(加工硬化) |

KINTEKで医薬品製造プロセスを最適化

湿気や熱に敏感なAPIを含む製剤を開発中ですか?粉末の流動性の悪さや低かさ密度に苦しんでいますか?KINTEKのローラーミル(ローラーコンパクター)は、これらの課題を正確に解決するように設計されています。当社の装置は、液体結合剤や高温乾燥の必要性を排除し、敏感な化合物の完全性を保つ信頼性の高い連続乾式造粒プロセスを提供します。

当社は、医薬品の研究開発および製造の正確なニーズに合わせた堅牢なラボ機器と消耗品の提供を専門としています。当社の専門家が、お客様のプロセス効率と製品品質の向上を支援いたします。

今すぐ当社チームにご連絡ください KINTEKローラーミルがお客様の特定の用途にどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

よくある質問

- Fe-Cr-Mo-C合金粉末の湿式粉砕モードが好まれるのはなぜですか?中性子回折のデータ整合性を確保する

- LLZO作製におけるボールミルの主な機能は何ですか?全固体電池のスラリー均一性をマスターする

- ボールミルには何種類ありますか?あなたの研究室や産業に最適なミルを選びましょう

- 粉砕性能に対するボール径の影響とは?粉砕効率と粒度制御を最大化する

- 高圧ホモジナイザーが複数サイクルで利用されるのはなぜですか?グラフェン剥離と品質の向上

- リーン石炭およびSCCBの前処理における粉砕装置の機能とは?精密な結果を解き放つ

- 円形ジェットミルと流動層ジェットミルの粒子分類プロセスはどのように異なりますか?

- LiF–NaF–KF混合物に高エネルギー振動ミルが必要なのはなぜですか?精密な酸素分析キャリブレーションを実現する