RFスパッタリングは、その核心において、基板上に精密なコーティングを作成するために使用される非常に汎用性の高い薄膜成膜技術です。しかし、その最も重要な能力は、電気絶縁体または半導体である材料を成膜できることです。これにより、DCスパッタリングのような他の方法では失敗する可能性のある、高度な電子機器、光学デバイス、その他のハイテク部品の製造に不可欠なものとなっています。

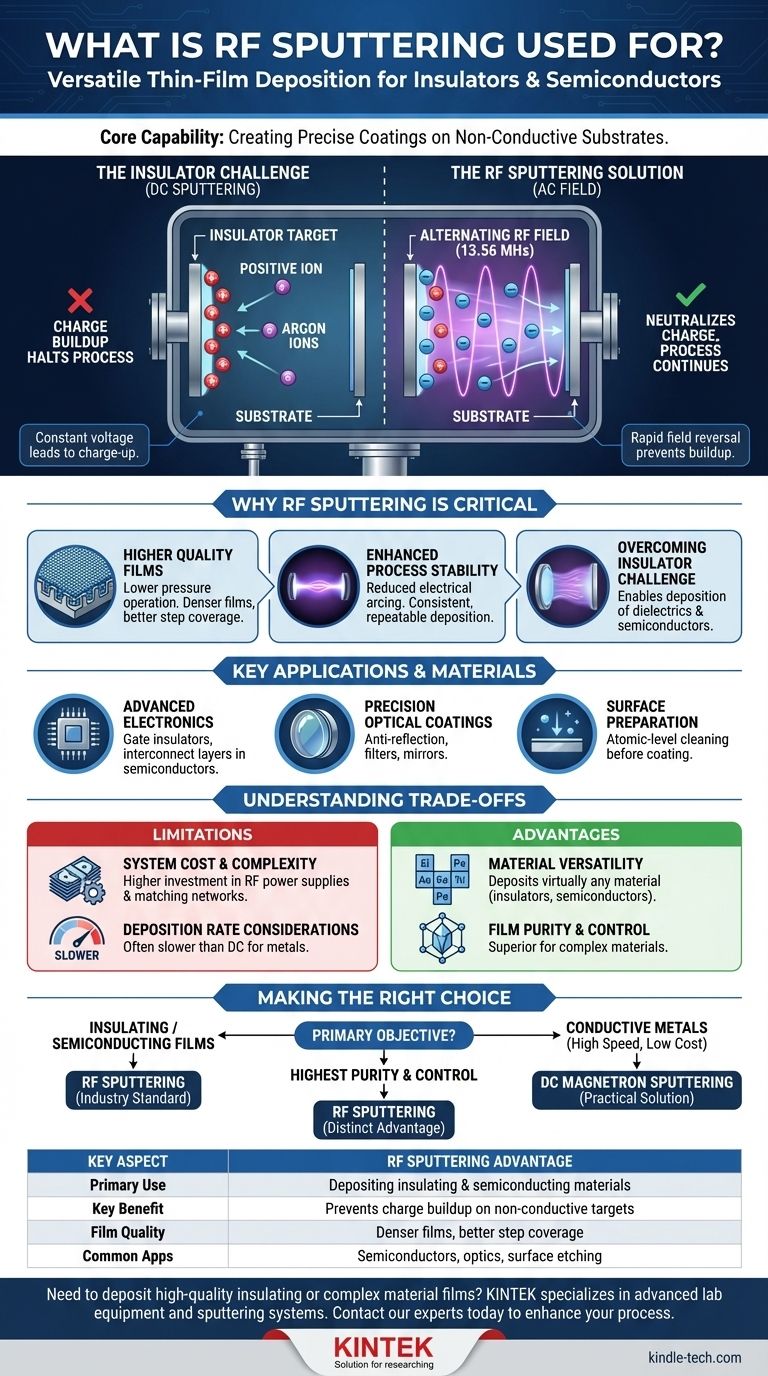

絶縁材料をスパッタリングする際の根本的な課題は、電荷の蓄積であり、これはプロセスを急速に停止させます。RFスパッタリングは、交流高周波電界を使用することでこれを解決し、現代のマイクロチップや精密光学部品に不可欠な誘電体層および半導体層を成膜するための頼りになる方法となっています。

RFスパッタリングが重要な成膜ツールである理由

RFスパッタリングの主な利点は、通常13.56 MHzの無線周波数で交流(AC)電源を使用することに由来します。この直流(DC)スパッタリングとの根本的な違いが、独自の能力を解き放ちます。

絶縁体の課題を克服する

DCスパッタリングでは、ターゲット材料に一定の負電圧が印加されます。これは導電性ターゲットには完全に機能しますが、ターゲットが絶縁体である場合、その表面に正イオンが蓄積します。

この電荷の蓄積、つまり「帯電」は、入射イオンを反発する反対の電界を生成し、スパッタリングプロセスを急速に停止させます。

RFスパッタリングにおける電界の急速な反転はこれを防ぎます。サイクルの半分では、ターゲットはイオンによって衝撃を受け、残りの半分では電子が供給され、蓄積された正電荷を中和し、プロセスを無期限に継続させます。

より高品質な膜を実現する

RFスパッタリングは、標準的なDCスパッタリングよりも低い動作圧力で安定したプラズマを維持できます。

より高い真空中で動作するということは、スパッタされた原子が基板に向かう途中で衝突するガス分子が少ないことを意味します。これにより、より直接的な経路が確保され、複雑な表面形状に対してより高密度な膜とより優れた段差被覆性が得られます。

RFプラズマ中の振動する電子は、スパッタリングガスをより効率的にイオン化し、同じ低圧のDCスパッタリングと比較して高い成膜速度をもたらします。

プロセスの安定性を高める

RFスパッタリングで使用される交流電界は、他のプロセスで問題となる可能性のある電気アーク放電を大幅に低減します。

これにより、より安定した再現性のある成膜が可能になり、厳しい公差を伴う製造プロセスにとって重要です。また、「アノードの消失」などの問題も回避し、長期間にわたって一貫した性能を保証します。

主な用途と材料能力

事実上あらゆる材料を成膜できる能力により、RFスパッタリングはいくつかの先進産業において基盤となる技術となっています。

先進電子機器の製造

RFスパッタリングは半導体産業において不可欠です。トランジスタのゲート絶縁膜や金属配線間の絶縁層など、重要な部品を形成する薄い誘電体膜の成膜に使用されます。

精密光学コーティングの作成

この技術は、複雑な光学フィルター、レンズの反射防止コーティング、ミラーの反射コーティングの作成に広く使用されています。誘電体層の厚さと組成を精密に制御できることが、ここでの主な利点です。

表面処理のためのスパッタリング

成膜だけでなく、スパッタリングプロセス自体が非常に効果的なクリーニング方法です。基板を一時的にターゲットとして使用することで、表面汚染物質を原子レベルでエッチング除去し、コーティングを施す前に超純粋な表面を準備できます。

トレードオフと限界を理解する

RFスパッタリングは強力ですが、常に理想的な選択肢であるとは限りません。客観性には、その特定の欠点を認識する必要があります。

システムコストと複雑さ

RFスパッタリングの主な欠点はコストです。RF電源とそれに必要なインピーダンス整合ネットワークは、DC対応のものよりもはるかに高価で複雑です。

この高い初期投資は、より単純な方法で十分なアプリケーションでは経済的ではない可能性があります。

成膜速度に関する考慮事項

RFスパッタリングは低圧で非常に効率的ですが、DCマグネトロンスパッタリングは導電性金属ターゲットに対してより高い成膜速度を達成できることがよくあります。選択は、膜の品質とスループットのどちらが優先されるかによって決まります。

基板サイズの制限

歴史的に、RFスパッタリングシステムは、研究開発や特殊な半導体製造で見られるような、より小さな基板サイズ向けに設計されてきました。非常に広い面積のアプリケーション向けに技術をスケールアップすることは、追加の課題を提示する可能性があります。

目標に合った適切な選択をする

正しい成膜方法の選択は、扱う材料と主な目的に完全に依存します。

- 絶縁膜または半導体膜の成膜が主な焦点である場合:RFスパッタリングは必要不可欠な標準的な業界の選択肢です。

- 導電性金属を高速かつ低コストで成膜することが主な焦点である場合:DCマグネトロンスパッタリングは、多くの場合、より実用的で経済的なソリューションです。

- 複雑な材料に対して可能な限り最高の膜純度とプロセス制御を達成することが主な焦点である場合:RFスパッタリングの安定した低圧動作は、明確な利点を提供します。

最終的に、RFスパッタリングの独自の能力を理解することで、原子スケールで材料を設計するために必要な正確なツールを選択できます。

要約表:

| 主要な側面 | RFスパッタリングの利点 |

|---|---|

| 主な用途 | 絶縁体(誘電体)および半導体材料の成膜 |

| 主な利点 | 非導電性ターゲット上の電荷蓄積を防止 |

| 膜の品質 | 低圧動作により、より高密度な膜、より優れた段差被覆性 |

| 一般的な用途 | 半導体製造、精密光学コーティング、表面エッチング |

| 主な制限 | DCスパッタリングと比較してシステムコストと複雑さが高い |

高品質の絶縁膜または複雑な材料膜を成膜する必要がありますか?

KINTEKは、R&Dおよび生産向けに調整されたスパッタリングシステムを含む、高度な実験装置を専門としています。当社の専門知識は、半導体、光学、またはその他の高度なアプリケーションのいずれであっても、特定の材料に対して優れた膜品質、プロセス安定性、および精密な制御を達成するための適切な成膜技術を選択するのに役立ちます。

今すぐ専門家にお問い合わせください 当社のソリューションがお客様の薄膜成膜プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用アンチクラッキングプレス金型

- 実験室用試験ふるいおよびふるい機

- ラミネート・加熱用真空熱プレス機