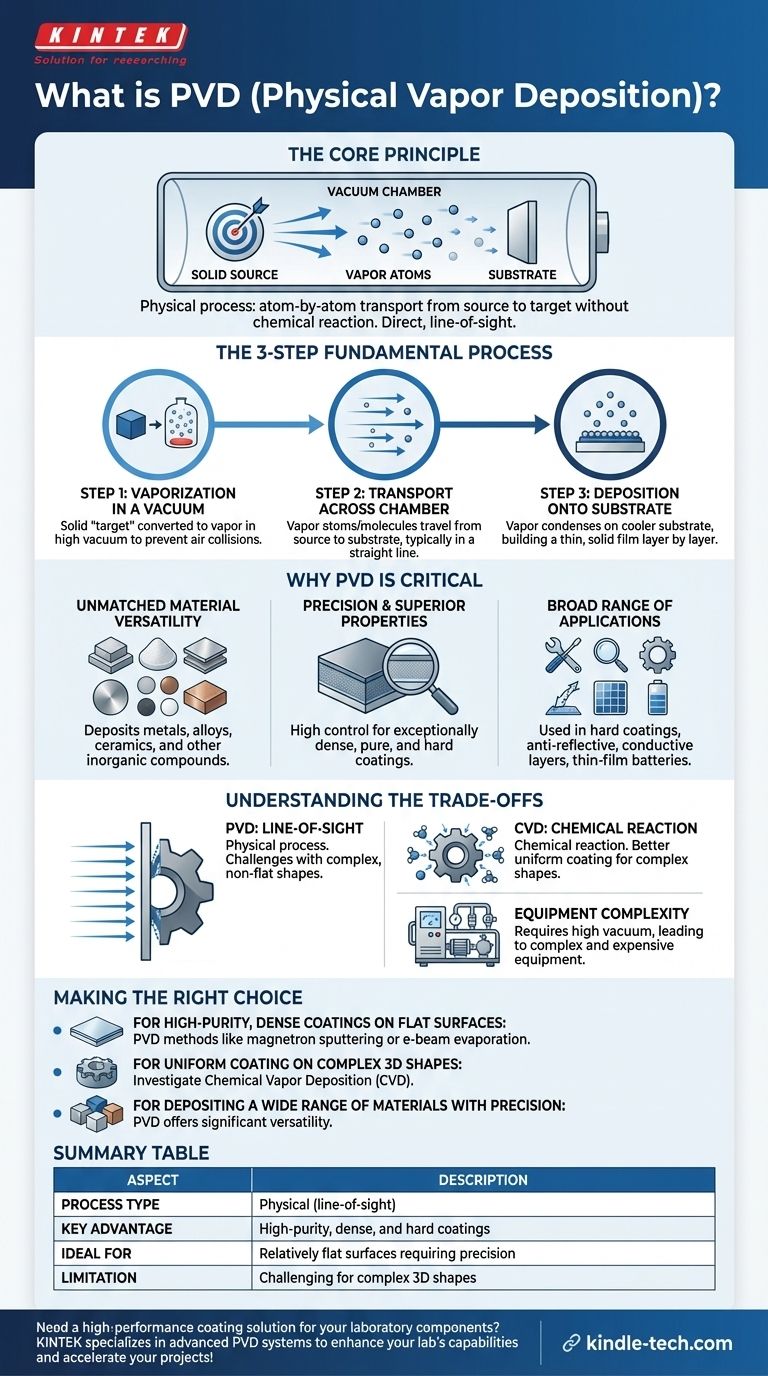

先端製造の分野では、物理気相成長法(PVD)は強力な薄膜成膜技術群を指します。これらのプロセスはすべて、真空チャンバー内で固体原料を気化させ、その蒸気を原子レベルでターゲットとなる物体(基板と呼ばれる)の表面に堆積させることによって機能します。

PVDの核となる原理はその物理的な性質にあります。化学反応を起こさずに、原料からターゲットへ物質を輸送します。この直接的な見通し線(ライン・オブ・サイト)プロセスにより、成膜される膜の厚さ、構造、特性を例外的に制御できます。

基本的なPVDプロセス

本質的に、すべてのPVD技術は薄膜を構築するために同じ時系列のステップを踏みます。この順序を理解することが、その能力を把握する鍵となります。

ステップ1:真空下での気化

まず、しばしば「ターゲット」と呼ばれる固体原料が蒸気に変換されます。これは高真空チャンバー内で行われ、気化した原子が空気分子と衝突することなく移動できるようにします。

ステップ2:チャンバーを横断する輸送

気化した原子または分子は、真空チャンバーを横断してソースから基板へと移動します。この移動は通常直線的であり、プロセスに重要な意味を持つ特性です。

ステップ3:基板への堆積

最後に、気化された物質がより冷たい基板上で凝縮し、薄く固体の膜を形成します。この膜は層ごとに積み重なり、最終的な厚さと構造を極めて正確に制御できます。

PVDが重要な技術である理由

PVDは単なる実験室技術ではありません。その独自の利点により、現代の産業の礎となり、数多くの分野でブレークスルーを可能にしています。

比類のない材料の多様性

PVDは、金属、合金、セラミックス、その他の無機化合物を含む幅広い材料の成膜に使用できます。この柔軟性は、化学的要件によって制限される他の方法に対する大きな利点です。

精度と優れた膜特性

PVDプロセスにおける高い制御性により、特定の望ましい特性を持つ膜を作成できます。これらのコーティングは、例外的に高密度で純粋で硬く、下地の基板と比較して性能が向上します。

幅広い用途

PVDの歴史は1838年のマイケル・ファラデーに遡り、その現代的な用途は広範囲にわたります。切削工具の硬質コーティング、光学機器の反射防止コーティング、半導体デバイスや太陽電池の導電層、薄膜バッテリーなどに使用されています。

トレードオフの理解

PVDは強力ですが、万能の解決策ではありません。客観的な評価には、その固有の限界を理解する必要があります。

PVDと化学気相成長法(CVD)の比較

PVDとCVDは、成膜技術の二大系統です。主な違いは、PVDが物理的プロセス(原子によるサンドブラストのようなもの)であるのに対し、CVDは基板表面で膜を生成する化学反応を伴う点です。CVDは、複雑な非平面形状をより均一にコーティングできることがよくあります。

見通し線(ライン・オブ・サイト)の制限

PVDは見通し線プロセスであるため、原子はソースから基板へ直線的に移動します。これにより、複雑な三次元形状や狭い穴の内部を均一にコーティングすることが困難になります。

装置とプロセスの複雑さ

PVDに必要な高真空を達成し維持するには、複雑で高価な装置が必要です。これにより、一部の非真空技術と比較して、運用コストが高くなり、処理時間が遅くなる可能性があります。

目標に応じた適切な選択

適切な成膜方法の選択は、最終製品の望ましい結果に完全に依存します。

- 比較的平らな表面に高純度で高密度のコーティングを施すことが主な焦点の場合:マグネトロンスパッタリングや電子ビーム蒸着などのPVD手法は優れた選択肢です。

- 複雑な3D形状を均一な膜でコーティングすることが主な焦点の場合:より適切な代替手段として化学気相成長法(CVD)を調査する必要があるかもしれません。

- 幅広い材料、特に金属やセラミックスを正確な制御で成膜することが主な焦点の場合:PVDはほとんどの化学ベースの方法よりも大幅に高い汎用性を提供します。

結局のところ、PVDはエンジニアや科学者が原子レベルで材料を構築することを可能にし、現代世界を定義する高度なコンポーネント性能を実現します。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理的(見通し線) |

| 主な利点 | 高純度、高密度、硬いコーティング |

| 一般的な材料 | 金属、合金、セラミックス |

| 理想的な用途 | 精度が要求される比較的平らな表面 |

| 制限 | 複雑な3D形状には困難 |

実験室コンポーネント用の高性能コーティングソリューションが必要ですか?

KINTEKでは、PVDシステムを含む高度なラボ機器と消耗品の提供を専門としており、研究開発のために正確で耐久性のある薄膜を実現するお手伝いをします。当社の専門知識により、金属、合金、セラミックスを例外的な制御で成膜するための適切なソリューションを確実に得られます。

当社の専門家に今すぐお問い合わせいただき、PVD技術がラボの能力をどのように向上させ、プロジェクトを加速できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス