その核心において、物理気相成長(PVD)の理論は、固体材料が真空中で気体に変換され、原子レベルで輸送され、その後基材上に凝縮して高性能な薄膜を形成するプロセスを説明するものです。単なる塗装やメッキとは異なり、PVDは線視線(line-of-sight)の原子レベルのプロセスであり、優れた純度、密着性、特定の設計された特性を持つ新しい表面層を構築します。

PVDの中心的な原理は化学反応ではなく、物理的な変換です。これには、高度に制御された真空環境下で材料を固体源(ターゲット)から蒸気相を経て最終的な固体コーティングへと移動させることが含まれます。

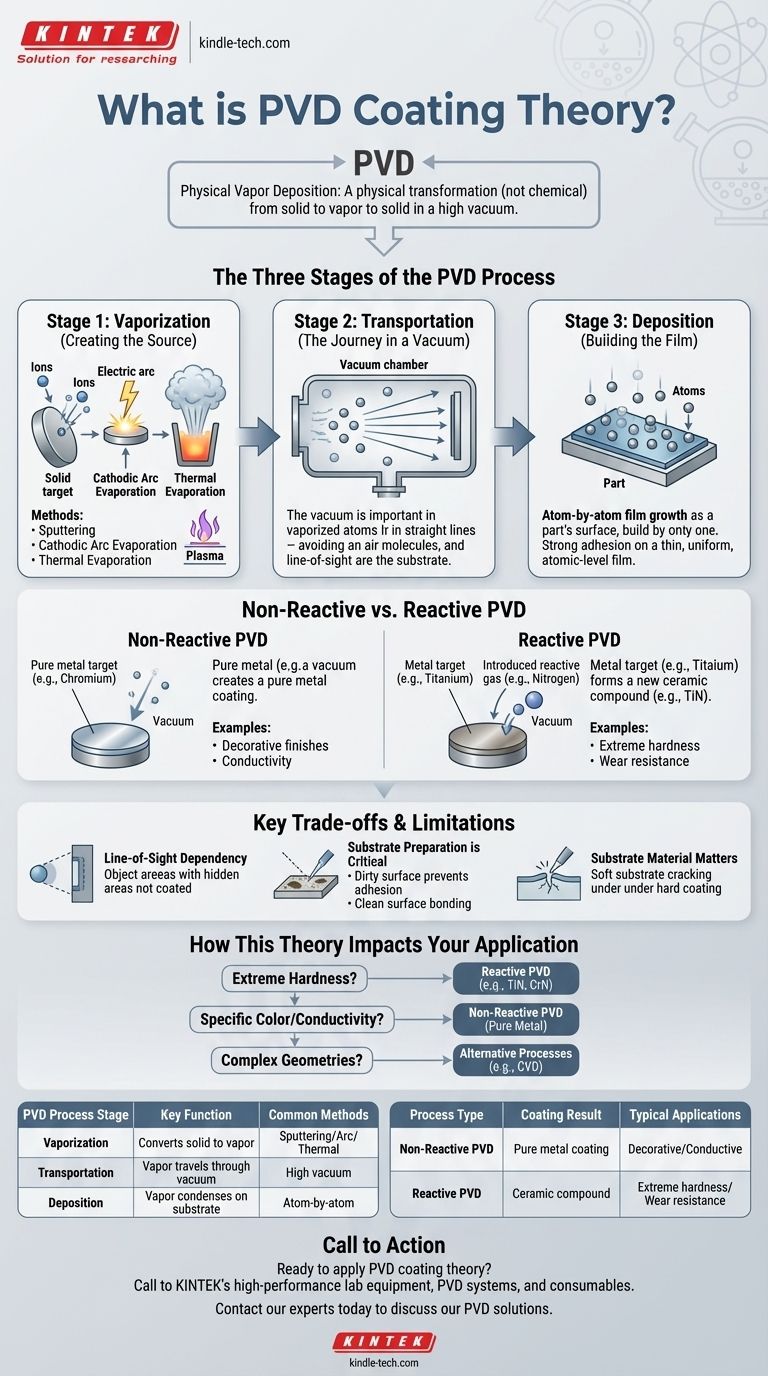

PVDプロセスの3つの段階

理論を理解するには、プロセスを3つの基本的な段階に分けるのが最善です。これらの段階はすべて密閉された真空チャンバー内で発生し、これは大気ガスによる汚染を防ぐための重要な要素です。

段階1:気化(ソースの生成)

これは、ターゲットとして知られる固体コーティング材料が気体に変換されるステップです。気化に使用される方法は、PVDプロセスの分類方法の1つです。

一般的な方法には以下が含まれます。

- スパッタリング: ターゲットが高エネルギーイオン(多くの場合アルゴンなどのガス由来)によってプラズマ中で爆撃されます。この爆撃により、ターゲットの表面から原子が物理的に叩き出され、真空チャンバー内に放出されます。

- アーク蒸着(Cathodic Arc Evaporation): 高電流のアークがターゲットの表面を横切って移動し、局所的な溶融と蒸発を引き起こし、高度にイオン化された蒸気を生成します。

- 抵抗加熱蒸着(Thermal Evaporation): ソース材料をるつぼに入れ、抵抗または電子ビームによって加熱し、蒸発させます。

段階2:輸送(真空中の移動)

原子がターゲットから放出されると、真空チャンバー内を直進します。このステップでは真空が不可欠です。

真空がない場合、気化した原子は空気分子と衝突し、エネルギーを失い、酸素や窒素と制御不能な形で反応する可能性があります。真空は、ソースから基材へのクリーンで直接的な経路を保証します。

段階3:成膜(膜の構築)

気化した原子がコーティングされる部品(基材)の表面に到達すると、固体状態に再凝縮します。この堆積は原子レベルで行われ、基材表面にしっかりと結合する、薄く、非常に均一で、密度の高い膜を作成します。

非反応性PVDと反応性PVD

PVD理論の真の多様性は、プロセスの適用方法における重要な区別から生まれます。この選択は、最終的なコーティングの特性を根本的に変化させます。

非反応性PVD

その最も純粋な形では、PVDは直接的な物理的転送です。ターゲットが純粋なクロムであり、真空がクリーンであれば、基材上に形成されるコーティングも純粋なクロムになります。これは、装飾的なクロム仕上げや導電層を作成するためによく使用されます。

反応性PVD

非常に硬いセラミックのようなコーティングを作成するために、反応性ガス(窒素、酸素、メタンなど)が意図的に真空チャンバー内に導入されます。

ターゲットからの気化金属原子は、移動中または基材への到達時にこのガスと反応します。これにより、まったく新しい化合物が形成されます。たとえば、気化したチタン(金属)が導入された窒素ガスと反応して、非常に硬い金色のセラミックである窒化チタン(TiN)を形成します。

主なトレードオフの理解

PVDの背後にある物理的原理は強力ですが、考慮しなければならない特定の制限も伴います。

線視線依存性

気化した原子は直進するため、PVDは線視線プロセスです。隠れている面や深く狭い空洞の内部にある面には均一なコーティングは施されません。このため、平面的な表面やプロセス中に効果的に回転できる部品に最適です。

基材の前処理が重要

原子レベルの結合は、極めてクリーンな表面に依存します。基材上の油分、酸化物、その他の汚染物質があると、適切な密着が妨げられ、弱くなったり失敗したりするコーティングにつながります。これが、プロフェッショナルなPVDワークフローの必須部分として、多段階の洗浄と前処理が必要とされる理由です。

基材材料が重要

PVDコーティングは孤立して存在するのではなく、基材とのシステムの一部になります。最終製品の硬度と性能は、下にある材料が薄くて硬いコーティングを支える能力に大きく依存します。柔らかい基材上の硬いコーティングは、圧力下でひび割れる可能性があります。

この理論があなたのアプリケーションに与える影響

基本的な原理を理解することで、最終目標に基づいて適切なアプローチを選択できるようになります。

- 極度の硬度と耐摩耗性が主な焦点である場合: 窒化チタン(TiN)や窒化クロム(CrN)などのセラミック化合物を形成するために、反応性PVDプロセスが必要です。

- 特定の色彩、装飾的な仕上げ、または電気伝導性が主な焦点である場合: クロム、アルミニウム、またはチタンなどの純粋な金属ターゲットを使用した非反応性PVDプロセスが正しい道筋です。

- 複雑な内部形状の部品をコーティングする場合: PVDの線視線制限を認識し、化学気相成長(CVD)などの代替プロセスを検討する必要があります。

PVDを原子レベルの構築プロセスとして理解することで、優れた表面エンジニアリングのためにその能力を効果的に活用できます。

要約表:

| PVDプロセス段階 | 主な機能 | 一般的な方法 |

|---|---|---|

| 気化 | 固体ターゲットを蒸気に変換する | スパッタリング、アーク蒸着、抵抗加熱蒸着 |

| 輸送 | 蒸気が真空を移動する | クリーンな経路のために高真空が必要 |

| 成膜 | 蒸気が基材上に凝縮する | 原子レベルでの膜成長 |

| プロセスタイプ | コーティング結果 | 典型的な用途 |

| 非反応性PVD | 純粋な金属コーティング(例:クロム) | 装飾仕上げ、電気伝導性 |

| 反応性PVD | セラミック化合物(例:TiN、CrN) | 極度の硬度、耐摩耗性 |

PVDコーティングの理論を適用して製品を強化する準備はできましたか?

KINTEKは、PVDシステムや消耗品を含む高性能ラボ機器を専門としており、優れた表面エンジニアリングの結果を達成するお手伝いをします。極度の耐摩耗性、特定の装飾仕上げ、または導電層が必要な場合でも、当社の専門知識により、特定の基材とアプリケーションに最適なプロセスと材料を選択できます。

当社のPVDソリューションが研究室や製造プロセスに耐久性のある高品質のコーティングをもたらす方法について、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデン真空熱処理炉