要するに、プレッシャーレス成形(無加圧成形)とは、高い外部機械力を加えずに、金属粉末やセラミック粉末から高密度の物体を成形するために使用される一連の技術のことです。粉末を金型内でプレスする代わりに、これらの方法は、焼結によって一緒に融合される前に、粉末がそれ自体を高密度な配列に詰め込むことを促進するために、振動、液体の懸濁液、または制御された粒度分布などの原理に依存します。

プレッシャーレス成形の中心的な考え方は、力ずくではなく、インテリジェントな粒子の配列を通じて高密度を達成することです。成功は、空隙を最小限に抑えるために、特に粒子のサイズの組み合わせなど、粉末の特性を制御することに極めて重要に依存します。

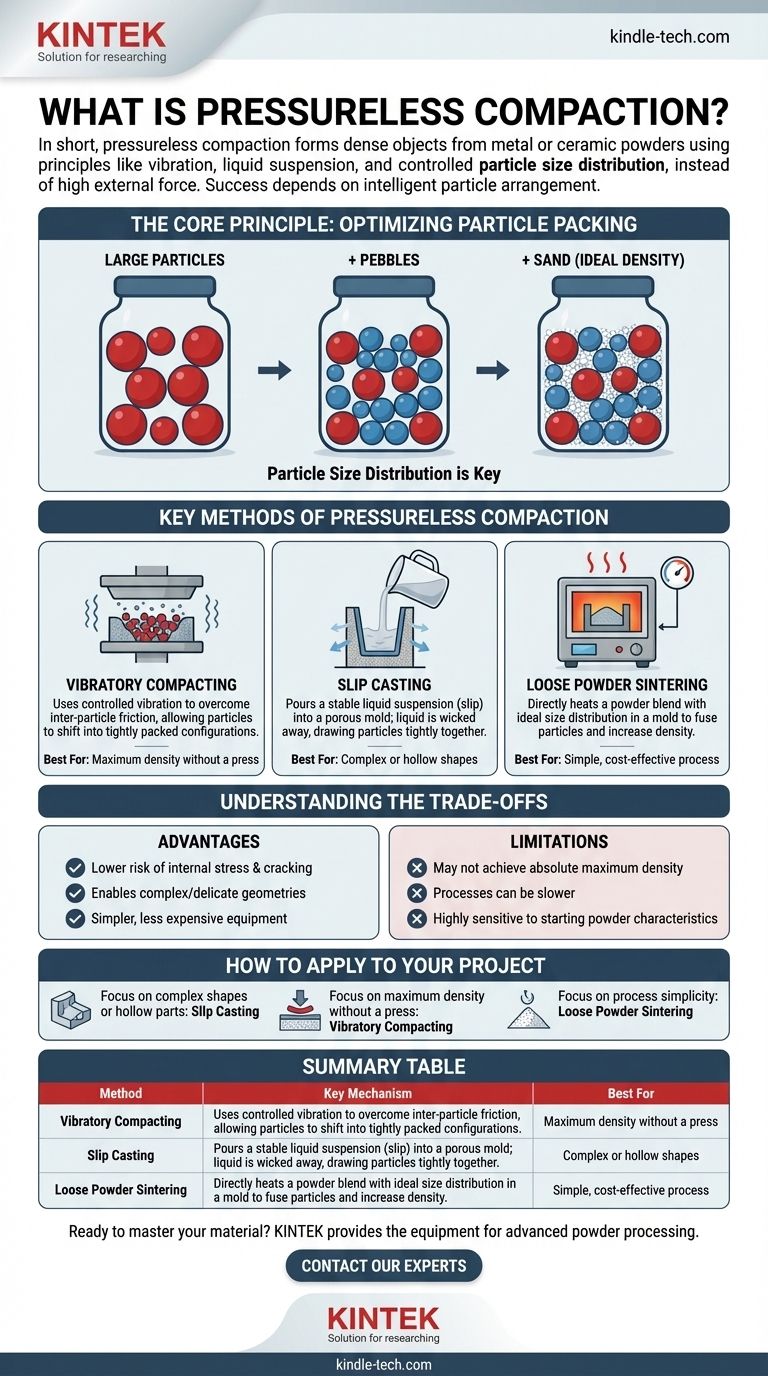

核心原理:粒子の充填の最適化

従来の成形では、粉末粒子を押し付け、粒子を粉砕し、粒子間の空隙を減らすために、非常に高い圧力が使用されます。プレッシャーレス法は、より微妙な手段を通じて同様の結果を達成します。

粒度分布の重要性

最も重要な単一の要因は、**粉末粒子のサイズ分布**です。均一なサイズの球体で構成される粉末は、特定の密度までしか充填できず、粒子間にかなりの空隙(間隙)が残ります。

大きく、中程度、小さい粒子の慎重に設計された混合物を使用することにより、小さい粒子は大きい粒子の間に残された空隙を埋めることができます。これにより、加熱される前のバラ粉末の「タップ密度」または充填密度が劇的に増加します。

瓶詰めの石の例え

ガラス瓶を大きな石で満たすところを想像してください。多くの大きな隙間が見えるでしょう。内容物をより高密度にするには、石をより強く押すのではなく、隙間を埋めるために小さな小石を注ぎ込みます。密度をさらに高めるには、小石の間のさらに小さな隙間を埋める砂を加えます。これは、プレッシャーレス成形の背後にある正確な原理です。

プレッシャーレス成形の主要な方法

参照資料は、粒子の充填の原理を独自の形で活用する3つの主要な方法を挙げています。

振動成形(Vibratory Compacting)

この方法では、最適化された粒度分布を持つ粉末ブレンドで金型を満たします。その後、金型全体に制御された振動が加えられます。

この振動は、粒子間の摩擦を克服するために必要なエネルギーを提供し、粒子が移動して最も密に充填された構成に落ち着くことを可能にします。小さい粒子は自然に大きい粒子の間の隙間に収まります。

スリップキャスティング(Slip Casting)

スリップキャスティングは、**スリップ**として知られる粉末の安定した液体懸濁液を作成することを含みます。このスリップを、通常は石膏で作られた多孔質の金型に注ぎ込みます。

多孔質の金型は、毛細管現象によってスリップから液体を引き出します。液体が吸い出されるにつれて、粉末粒子は金型の壁と互いにしっかりと引き寄せられ、焼結できる高密度で均一に充填された「グリーン」部品が生成されます。

バラ粉末焼結(Loose Powder Sintering)

これは最も直接的な方法です。理想的な粒度分布を持つ粉末は、圧力を加えずに単に金型またはるつぼに置かれます。

その後、アセンブリ全体が焼結のために炉内で加熱されます。初期密度は他の方法よりも低いですが、適切に設計された粉末ブレンドは、粒子が融合し、加熱プロセス中に部品が収縮するため、高い最終密度を達成することができます。

トレードオフの理解

プレッシャーレス法を選択するには、従来の高圧成形と比較した場合の、その明確な利点と限界を理解する必要があります。

主な利点

主な利点は、高圧を回避できることであり、これがいくつかの利点につながります。最終部品における**内部応力や亀裂のリスクが低く**なります。また、硬い金型では形成不可能な**より複雑または繊細な形状**の作成も可能になります。最後に、必要な装置は、大型の産業用プレスよりも単純で安価であることがよくあります。

潜在的な制限

プレッシャーレス技術では、極端な等方圧プレスで可能な絶対的な最大密度を達成できない場合があります。プロセスは**遅くなる**可能性があり、**出発粉末の特性に非常に敏感**です。一貫した結果を達成するには、粒子のサイズ、形状、分布を制御するために材料科学におけるかなりの専門知識が必要です。

プロジェクトへの適用方法

最適な方法は、コンポーネントの特定の要件に完全に依存します。

- **複雑な形状や中空部品の作成が主な焦点である場合:** スリップキャスティングは、液体媒体と金型を使用するため、理想的な選択肢です。

- **プレスなしで最大密度を達成することが主な焦点である場合:** 慎重に最適化された粉末ブレンドによる振動成形が、最も効果的なオプションです。

- **基本的な形状のプロセスの単純さが主な焦点である場合:** 初期粉末の充填を制御できる限り、バラ粉末焼結は実行可能で費用対効果の高いルートになる可能性があります。

結局のところ、プレッシャーレス成形を習得することは、最初の粒子から材料を制御することなのです。

要約表:

| 方法 | 主要なメカニズム | 最適用途 |

|---|---|---|

| 振動成形 | 振動を利用した粒子の充填 | プレスなしでの最大密度 |

| スリップキャスティング | 多孔質金型内での液体懸濁液 | 複雑な形状または中空形状 |

| バラ粉末焼結 | 金型内での粉末の直接加熱 | シンプルで費用対効果の高いプロセス |

最初の粒子から材料をマスターする準備はできましたか?

プレッシャーレス成形技術は、高密度で複雑な部品を実現するために、粉末特性の正確な制御を必要とします。KINTEKは、高度な粉末処理と焼結に必要な高品質のラボ機器と消耗品を提供することを専門としています。

新しい材料を開発する場合でも、製造プロセスを最適化する場合でも、当社の専門知識は、一貫性のある信頼性の高い結果を達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、プレッシャーレス成形プロジェクトをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 三次元電磁ふるい分け装置

- 実験室用振動ふるい機 スラップ振動ふるい

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 振動ふるい機 乾燥 三次元振動ふるい

よくある質問

- FeS2/Na3SbS4-xSex/Naバッテリーの組み立てにおいて、ラボ用油圧プレスはどのような役割を果たしますか?イオン伝導率のピークを達成する

- 実験室用油圧プレスは、グラファイトセメント複合電極の製造にどのように使用されますか?

- 油圧プレス機の実際の目的は何ですか?力の増幅の達人

- ラボプレスとは? 材料加工のための精密な力と熱のガイド

- 実験室用油圧プレスは、バイオマス成形をどのように促進しますか?バイオ燃料密度を最適化し、スラグ化を防ぐ

- バイオマスガス化における実験室用油圧プレスの目的は何ですか?サンプルの均一性と性能を確保する

- 油圧プレスと機械式プレスの違いは何ですか?生産ニーズに合ったプレスを選びましょう

- 実験室用油圧プレスは、TiB2-SiCの焼結をどのように促進しますか?密度を最適化する