簡単に言えば、プラズマ支援物理気相成長法(PA-PVD)は、プラズマを使用してコーティング材料をイオン化することで、従来の物理気相成長法(PVD)を強化する高度なコーティングプロセスです。このイオン化により、気化された原子はより多くのエネルギーを得て、標準的なPVDで作成されたものと比較して、より高密度で密着性が高く、優れた特性を持つ薄膜が生成されます。

決定的な違いは単純です。標準PVDは、中性原子が受動的に表面に凝縮することに依存します。PA-PVDは、これらの原子をプラズマ内でイオンに変えることで積極的に活性化し、最終的なコーティングの品質を劇的に向上させる、より制御された強力な成膜を可能にします。

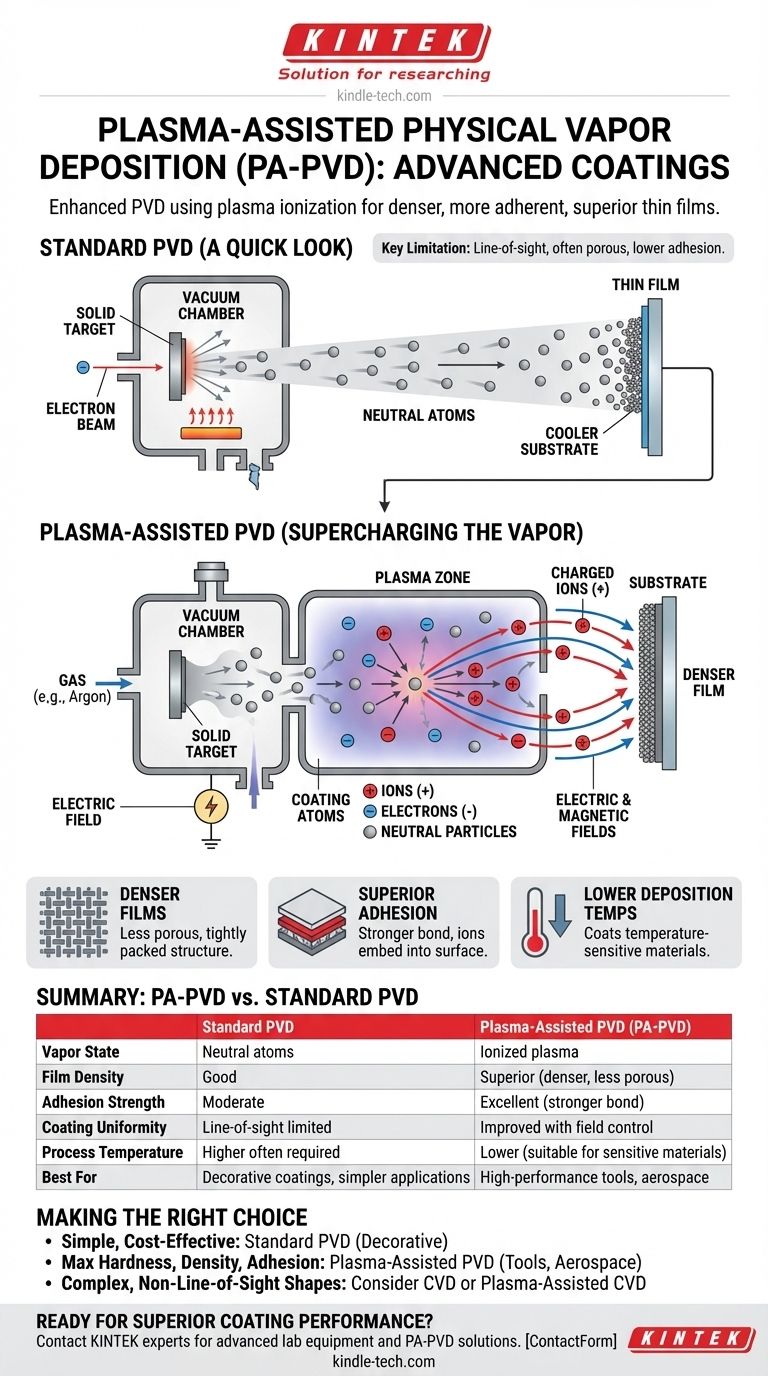

まず、標準PVDの概要

コアメカニズム:固体から蒸気へ

物理気相成長法は真空ベースのプロセスです。チャンバー内で、電子ビームや電気アークなどの高エネルギー源が、ターゲットとして知られる固体の源材料を気化させます。

これらの気化された原子は真空を通過し、より低温の基板(コーティングされる物体)上に凝縮して、薄い固体膜を形成します。

主な制限

最も基本的な形では、PVDは「見通し線」プロセスです。中性の蒸気原子は、ソースから基板まで比較的直線的に移動します。

これにより、複雑な形状を均一にコーティングすることが困難になる場合があり、特定の条件下では密度や密着性の低いコーティングになる可能性があります。

プラズマの役割:蒸気を超活性化する

この文脈におけるプラズマとは?

プラズマはしばしば物質の第4の状態と呼ばれます。PA-PVDの場合、ガス(アルゴンなど)を真空チャンバーに導入し、電界で活性化することによって生成されます。

このプロセスにより、ガス原子から電子が剥ぎ取られ、帯電したイオン、電子、中性粒子で満たされた高エネルギー環境が生成されます。

イオン化の力

気化されたコーティング材料がこのプラズマを通過すると、これらの高エネルギー粒子と衝突します。これらの衝突はエネルギーを伝達し、コーティング原子から電子を叩き出して、正に帯電したイオンに変えます。

この主要な例として、気化された材料の大部分がイオン化されるPA-PVDの一種であるアーク蒸着法があります。

イオン化された蒸気流の利点

イオン化された蒸気流を生成することは、成膜プロセスを根本的に変えます。コーティング原子が帯電しているため、電界や磁界によって操作することができます。

これにより、高エネルギーで基板に向かって加速させることができます。この高エネルギーな衝撃は、いくつかの主要な利点をもたらします。

- 高密度膜:到達するイオンの高いエネルギーは、より密に充填された、多孔性の少ない膜構造の形成を助けます。

- 優れた密着性:イオンは基板の表面にわずかに埋め込まれることができ、コーティングと部品の間に非常により強力な結合を生み出します。

- 低い成膜温度:高品質な膜に必要なエネルギーは、基板を加熱するだけでなく、プラズマとイオン加速から得られます。これにより、熱に敏感な材料をコーティングすることが可能になります。

トレードオフと代替案の理解

PA-PVDと標準PVDの比較

標準PVDはよりシンプルで、多くの場合費用対効果が高いです。光学フィルムや装飾コーティングの適用など、多くの用途に完全に適しています。

PA-PVDは、コーティングの性能が重要である場合に選択されます。プラズマの生成と制御の複雑さが増すことは、工具や航空宇宙部品用の非常に硬く、高密度で、耐腐食性の高い膜が必要な場合に正当化されます。

プラズマ支援CVD(PACVD)に関する注意点

関連するが異なるプロセスとして、プラズマ支援化学気相成長法(PACVD)があります。PVDが固体ターゲットから始まるのに対し、CVDは前駆体ガスが反応して膜を形成します。

プラズマはどちらのプロセスでも同様の機能を果たします。つまり、低温でプロセスを駆動するための活性化エネルギーを提供します。ただし、源材料(固体かガスか)が主な違いです。

目標に合った適切な選択をする

- シンプルで費用対効果の高いコーティングが主な焦点である場合:標準PVD法が、多くの場合最も直接的で経済的なソリューションです。

- 最大の硬度、密度、密着性が主な焦点である場合:切削工具やエンジン部品などの要求の厳しい用途向けに高性能コーティングを作成するには、プラズマ支援PVDが必要です。

- 複雑な非見通し線形状のコーティングが主な焦点である場合:均一な被覆に優れている化学気相成長法(CVD)またはそのプラズマ支援バリアントを評価する必要があるかもしれません。

最終的に、PVDプロセスにプラズマを統合することは、単純な凝縮を、優れた材料性能のための高度に制御された高エネルギーな膜成長に変えるための戦略的な選択です。

要約表:

| 特徴 | 標準PVD | プラズマ支援PVD(PA-PVD) |

|---|---|---|

| 蒸気の状態 | 中性原子 | イオン化プラズマ |

| 膜密度 | 良好 | 優れている(より高密度、より多孔性が低い) |

| 密着強度 | 中程度 | 非常に優れている(より強力な結合) |

| コーティングの均一性 | 見通し線に限定される | 電界制御により改善される |

| プロセス温度 | より高い温度がしばしば必要 | より低い温度(敏感な材料に適している) |

| 最適な用途 | 装飾コーティング、よりシンプルな用途 | 高性能工具、航空宇宙部品 |

研究室での用途で優れたコーティング性能を実現する準備はできていますか? KINTEKでは、要求の厳しい用途向けに、より高密度で密着性の高い薄膜を提供するプラズマ支援PVDソリューションを含む、高度な実験装置を専門としています。当社の専門知識により、切削工具、航空宇宙部品、その他の高性能ニーズに最適なコーティング技術を確実に手に入れることができます。今すぐ当社の専門家にお問い合わせください。PA-PVDがお客様の研究室の能力と材料性能をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機