結晶成長において、物理気相成長(PVD)は、高純度の結晶薄膜を作成するために使用される一連の真空ベースの技術です。その核となるプロセスは、材料を固体源(「ターゲット」)から表面(「基板」)へ、原子レベルで物理的に転送することを含みます。これは、加熱やイオン衝撃などの方法で固体材料をまず蒸気に変換し、その蒸気が真空を通過して基板上に凝縮し、秩序だった結晶構造を形成させることによって達成されます。

完璧な結晶を成長させる上での中心的な課題は、各原子がどのように配置するかを制御することです。PVDは、複雑な化学反応を必要とせずに、固体材料のブロックから欠陥のない結晶薄膜へと変換する、直接的な物理的経路を提供します。

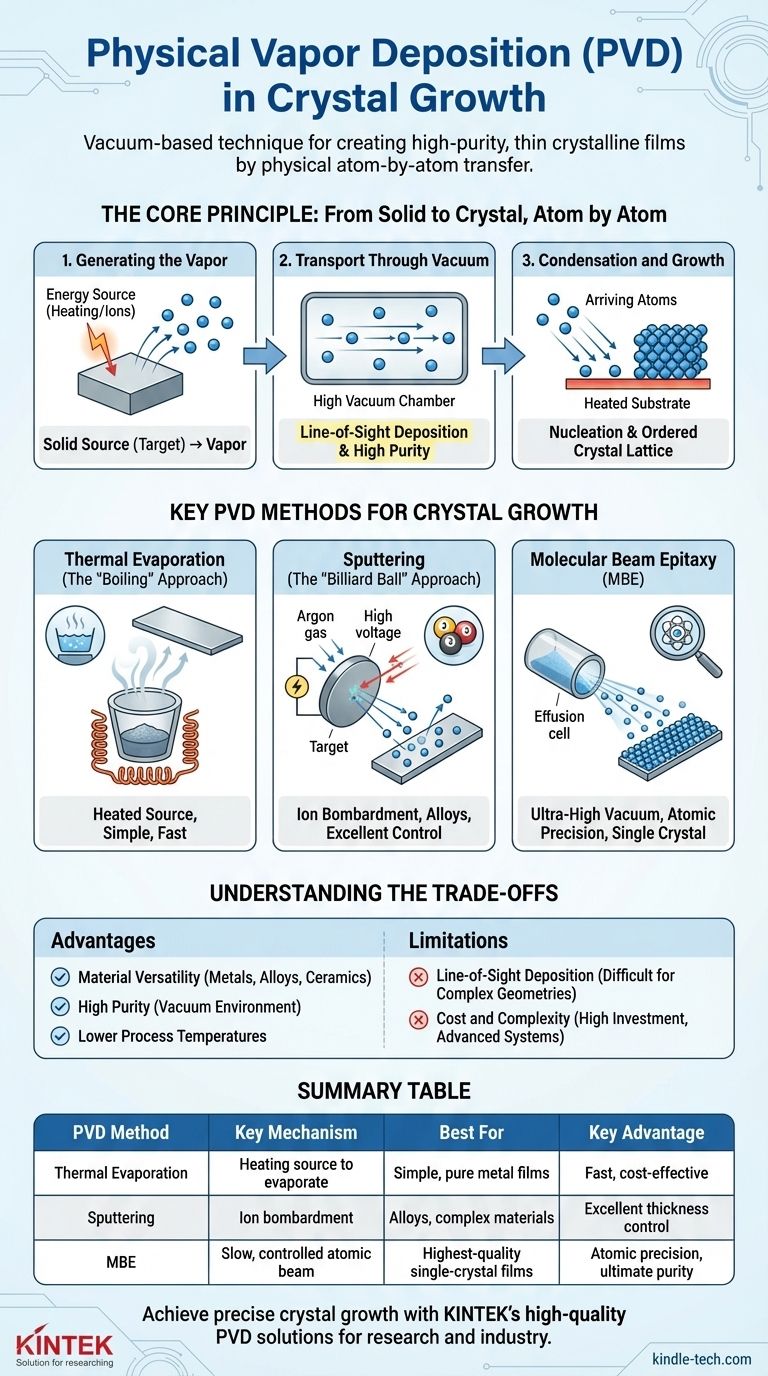

核となる原理:固体から結晶へ、原子単位で

PVDは本質的に、物理的な変換と制御された組み立てのプロセスです。これは、高真空チャンバー内で発生する3つの必須ステップに分解できます。

ステップ1:蒸気の生成

プロセスは、ターゲットとして知られる固体源材料から始まります。目標は、このターゲットから個々の原子または小さな原子クラスターを放出させることです。これは化学的変化によってではなく、物理的エネルギーの投入によって達成されます。

ステップ2:真空を通じた輸送

一度放出されると、蒸発した原子は高真空環境を移動します。真空は2つの理由で重要です。それは、蒸発した材料が空気と反応するのを防ぎ、高い膜純度を保証すること、そして原子が基板へ直進できるようにすることであり、これは直進堆積(line-of-sight deposition)として知られる特性です。

ステップ3:凝縮と成長

原子が基板表面に到達すると、固体状態に再凝縮します。結晶成長の場合、基板は通常加熱されます。これにより、到達した原子は表面上で移動し、最低エネルギー状態を見つけ、秩序だった結晶格子に固定されるのに十分な熱エネルギーを得ます。この小さな秩序だった島の初期形成は核生成(nucleation)と呼ばれ、成長する薄膜の基礎となります。

結晶成長のための主要なPVD法

PVDの「P」(物理的)は広範であり、蒸気生成のいくつかの異なる方法を網羅しています。方法の選択は、堆積される材料と目的とする結晶の品質によって決まります。

熱蒸着(「沸騰」アプローチ)

これは最も単純なPVD法です。源材料をるつぼに入れ、抵抗素子で加熱し、水が蒸気になるのと同じように蒸発させます。生成された蒸気は上昇し、上の冷たい基板上に凝縮します。これは純粋な金属や単純な化合物に対して迅速かつ効果的です。

スパッタリング(「ビリヤードボール」アプローチ)

スパッタリングでは、真空チャンバーにアルゴンなどの不活性ガスを少量充填します。高電圧を印加するとプラズマが発生し、アルゴンイオンがターゲットに向かって加速されます。これらの高エネルギーイオンは、原子スケールのビリヤードボールのように作用し、ターゲットに衝突して原子を叩き出し、それらが基板上に堆積します。この方法は膜厚の制御に優れており、合金や複雑な材料の堆積に理想的です。

分子線エピタキシー(MBE)

MBEは、最高品質の単結晶膜を実現するためのゴールドスタンダードです。これは超高真空条件下で動作し、極めて遅い堆積速度を使用します。源材料は特殊な「分子源セル」で穏やかに加熱され、高度に制御された原子のビームを生成します。これにより、層ごとの成長が可能になり、原子レベルの精度で複雑な半導体構造を作成できます。

トレードオフの理解

単一の技術が普遍的に優れているわけではありません。PVD、そしてどの特定のPVD法を使用するかという選択は、化学気相成長(CVD)などの他の技術と比較した場合の明確なトレードオフを伴います。

利点:材料の多様性と純度

PVDは物理的なプロセスであるため、気化できるほぼすべての材料、すなわち純粋な金属、合金、多くのセラミックスを堆積させるために使用できます。真空環境は、空気からの汚染が排除されるため、結果として得られる膜が例外的に純粋であることを保証します。

利点:より低いプロセス温度

多くのPVDプロセスは、CVDのプロセスよりも大幅に低い温度で実行できます。これは、プラスチックや既存の電子デバイスなど、熱に敏感な基板上に膜を堆積させる場合に大きな利点となります。

制限:直進堆積

PVDの主な欠点は、その指向性です。蒸気は源から基板へ直線的に移動するため、複雑な三次元物体の表面を均一にコーティングすることが困難になります。CVDのようなガスベースの方法は、複雑な形状のコーティングにはしばしば優れています。

制限:コストと複雑さ

熱蒸着は比較的単純である可能性がありますが、スパッタリング、特にMBEのようなより高度なPVDシステムは複雑で高価です。高品質の結晶成長に必要な超高真空と精密な制御を達成するには、機器への多大な投資が必要です。

目標に合わせた適切な選択

理想的なPVD法は、最終的な結晶薄膜に対するあなたの優先順位によって完全に決定されます。

- 究極の純度と原子レベルの制御が最優先事項の場合: 分子線エピタキシー(MBE)は、その高コストと遅い堆積速度にもかかわらず、比類のない選択肢です。

- 複雑な合金やセラミックスの強固な膜の堆積が最優先事項の場合: スパッタリングは、産業用途および研究用途において、制御、均一性、および合理的なスループットの優れたバランスを提供します。

- 単純で純粋な金属膜を迅速かつ費用対効果の高い方法で堆積させることが最優先事項の場合: 熱蒸着が最も実用的で簡単な解決策となることがよくあります。

結局のところ、PVDを習得することは、物理的なエネルギーを正確に制御して、原子を完璧な結晶構造へと導くことです。

要約表:

| PVD法 | 主要なメカニズム | 最適用途 | 主な利点 |

|---|---|---|---|

| 熱蒸着 | 源材料を加熱して蒸発させる | 単純な純金属膜 | 迅速、費用対効果が高い |

| スパッタリング | イオン衝撃によりターゲット原子を叩き出す | 合金、複雑な材料 | 優れた膜厚制御 |

| 分子線エピタキシー(MBE) | 遅く制御された原子ビーム | 最高品質の単結晶膜 | 原子レベルの精度、究極の純度 |

あなたの研究室で精密な結晶成長を実現する準備はできましたか? KINTEKは、堅牢なスパッタリングシステムから高度なMBEソリューションまで、高品質のPVD装置と消耗品を専門としています。私たちの専門知識により、研究用途であれ産業用途であれ、高純度の結晶薄膜を堆積させるための適切なツールを確実に手に入れることができます。高純度結晶薄膜を堆積させるためのテーラーメイドのPVDソリューションで研究室の能力を高めるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

よくある質問

- 半導体における化学気相成長(CVD)とは?現代のマイクロチップ製造の鍵

- ZnO薄膜の成膜にはどのタイプのスパッタリングシステムが使用されますか?優れた膜のためのRFマグネトロンスパッタリングを発見してください

- LPCVDはどのように機能しますか?高品質薄膜成膜ガイド

- 化学気相成長(CVD)の温度は?高温および低温CVDプロセスガイド

- ムライト-CNT膜作製におけるCVDシステムの機能とは? in-situ成長と多孔性の最適化

- CVDにおけるキャリアガスの主な機能は何ですか?均一な膜成長とガス輸送における重要な役割

- 化学気相成長(CVD)装置は、階層的な超疎水性構造の構築にどのように独自の適性を持っていますか?

- 浮遊触媒化学気相成長法(FC-CVD)とは何ですか?連続的なナノマテリアル合成のためのガイド