本質的に、結晶成長のための物理気相成長(PVD)とは、固体材料を気化させ、原子レベルで真空を移動させ、ターゲット表面(基板)上に凝縮させて高品質の結晶薄膜を形成する、一連の真空ベースの技術群です。単なるコーティングとは異なり、ここでの目標は表面を覆うことだけでなく、到達する原子を秩序だった単結晶構造に精密に配列させることです。

コーティング法として議論されることが多いですが、結晶成長におけるPVDの真の力は、その原子レベルの制御にあります。真空中で気相の材料を操作することにより、PVDは、従来の溶融ベースの技術では作成が不可能な高純度で超薄型の結晶膜の作製を可能にします。

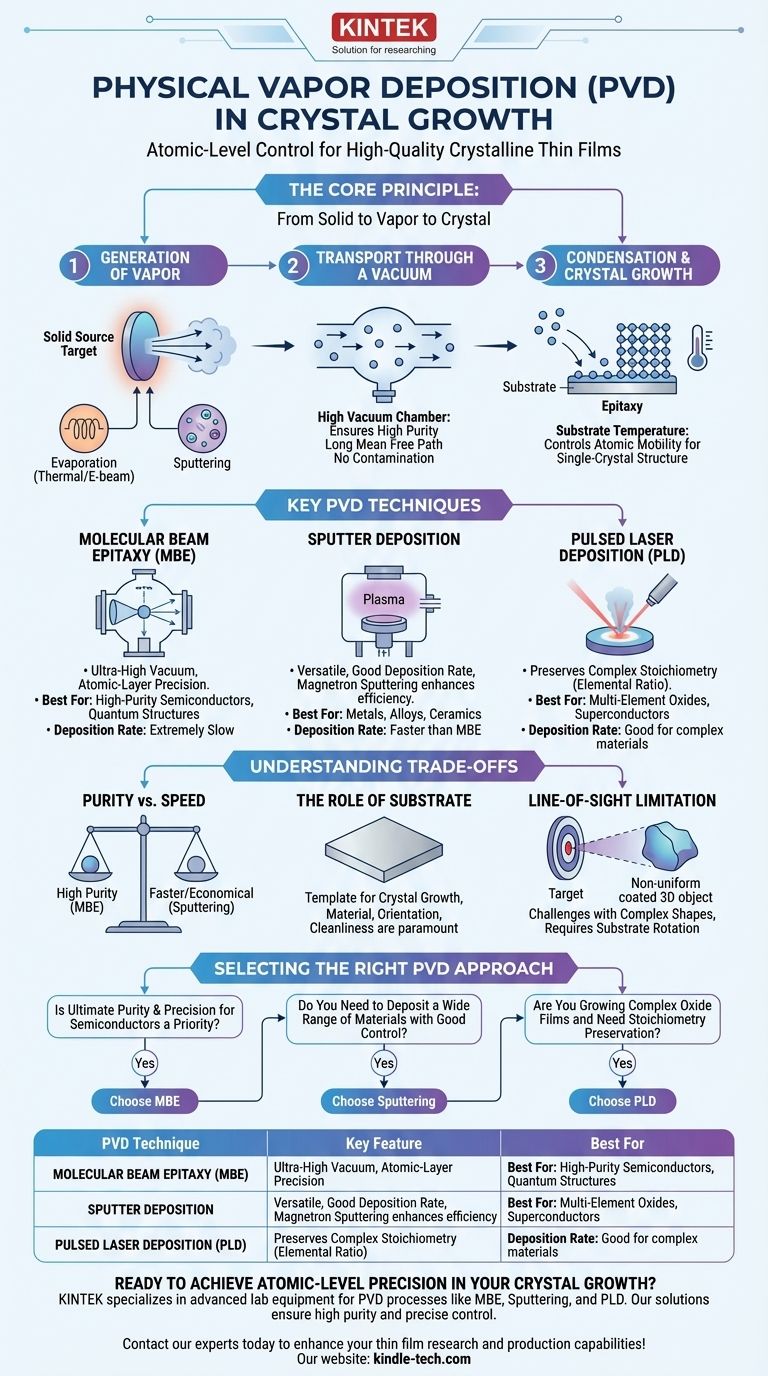

基本原理:固体から蒸気へ、そして結晶へ

その核心において、結晶成長のためのすべてのPVDプロセスは3段階のシーケンスに従います。このシーケンスを理解することが、この分野全体を理解するための鍵となります。

ステップ 1: 蒸気の生成

最初のステップは、ターゲットとして知られる固体原料を気体蒸気に変換することです。これは主に2つの物理的(化学的ではない)メカニズムによって達成されます。

- 蒸発: ターゲット材料を真空中で加熱し、その原子または分子が表面から逃げ出して蒸気になるのに十分な熱エネルギーを得るようにします。これは、抵抗加熱(熱蒸着)または高エネルギー電子ビームによる照射(Eビーム蒸着)によって行われます。

- スパッタリング: ターゲットを不活性ガス(通常はアルゴン)が存在する低圧環境に置きます。強力な電場がプラズマを発生させ、生成された高エネルギーイオンがターゲットに加速され、その表面から原子を物理的に叩き出すか、「スパッタリング」します。

ステップ 2: 真空中の輸送

気化された原子は、ソースターゲットから基板へと移動します。この移動は高真空チャンバー内で行われます。

真空が重要であるのには2つの理由があります。第一に、空気、水、成長中の結晶を汚染する可能性のある他の反応性分子を除去することにより、高純度を保証します。第二に、長い平均自由行程を作り出し、気化された原子が他のガス分子と衝突することなく基板に直進できることを意味します。

ステップ 3: 凝縮と結晶成長

蒸気原子が基板に到達すると、固体に再凝縮します。結晶成長が発生するためには、これらの原子が表面上を移動し、最低エネルギーの位置に落ち着いて秩序だった格子を形成するのに十分な移動度を持っている必要があります。

エピタキシーとして知られるこのプロセスは、基板温度に大きく影響されます。慎重に制御された温度は、到達する原子(または「吸着種」)に、下にある基板の結晶構造を模倣した単結晶膜へと自己組織化するために必要な熱エネルギーを与えます。

結晶成長のための主要なPVD技術

PVDは単一の方法ではなくカテゴリーです。選択される特定の技術は、目的の材料、純度、構造品質に完全に依存します。

分子線エピタキシー(MBE)

MBEは、特に高度な半導体において、最高純度の単結晶膜を作成するためのゴールドスタンダードです。これは、超高真空(UHV)環境下で超高純度の元素源からの熱蒸着を使用します。

成膜速度は非常に遅く、真の原子層ごとの成長を可能にします。この精度により、原子レベルでシャープな界面を持つ複雑な量子井戸や超格子構造の作製が可能になります。

スパッタリング成膜

スパッタリングは、金属、合金、セラミックスを含む幅広い材料に対して、信じられないほど多用途で広く使用されているPVD技術です。

一般的にMBEよりも高速ですが、プラズマ環境は「デリケートさ」を欠く可能性があります。しかし、最新のマグネトロンスパッタリングは磁場を使用してプラズマをターゲットの近くに閉じ込め、効率を高め、基板への損傷を最小限に抑えることで、高品質の結晶膜成長に適しています。

パルスレーザー堆積(PLD)

PLDでは、高出力のパルスレーザーを真空チャンバー内のターゲットに集光します。各レーザーパルスが少量の材料をアブレーションし、基板に向かって広がる高エネルギーのプラズマプルームを生成します。

PLDは、爆発的なアブレーションプロセスが最終膜においてターゲット材料の化学量論(元素比)を維持する傾向があるため、複雑な化学組成を持つ材料(例:多元素酸化物)の堆積に特に優れています。

トレードオフの理解

PVD法を選択することは、競合する要因のバランスを取ることを伴います。単一の「最良の」技術というものは存在せず、特定の目標にとって最良の技術が存在するだけです。

純度 対 速度

MBEはUHV環境により比類のない純度を提供しますが、非常に遅く高価です。スパッタリングははるかに高速で経済的ですが、スパッタリングガス(例:アルゴン)が成長中の膜の不純物として混入するリスクが高まります。

基板の重要な役割

基板は受動的な構成要素ではなく、結晶成長のテンプレートです。その材料、結晶配向、清浄度は極めて重要です。不適切に準備された基板は、使用されるPVD技術に関係なく、低品質の多結晶膜または非晶質膜をもたらします。

視線(Line-of-Sight)の制約

ほとんどのPVDプロセスの根本的な特徴は、それらが視線(ライン・オブ・サイト)であるということです。蒸気はソースから基板へ直線的に移動します。これにより、洗練された基板回転機構なしに、複雑な三次元形状を均一にコーティングすることが困難になります。

PVD 対 化学気相成長(CVD)

PVDの主な代替手段は化学気相成長(CVD)です。CVDは、前駆体ガスの化学反応を加熱された基板上で行うことで膜を形成します。CVDは複雑な形状に対する被覆性に優れている場合がありますが(視線ではないため)、PVDはしばしば高い純度を提供し、適切な気体前駆体を持たないより幅広い材料で機能します。

目標に応じた適切なPVDアプローチの選択

PVD技術の選択は、作製しようとしている結晶膜の特定の要件によって推進されるべきです。

- 半導体における究極の純度と原子層の精度が主な焦点である場合: 複雑さとコストにもかかわらず、分子線エピタキシー(MBE)が決定的な選択肢となります。

- 幅広い材料、複雑な合金、またはセラミックスを良好な制御で堆積することが主な焦点である場合: スパッタリング成膜は、多用途性、成膜速度、スケーラビリティの最良のバランスを提供します。

- 高品質の複雑な酸化物膜(例:超伝導体または強誘電体用)を成長させることが主な焦点である場合: PLDは、最終膜においてソース材料の化学量論を維持することに優れています。

結局のところ、PVDを習得するということは、それを単一の方法としてではなく、原子スケールで結晶材料を精密に工学的に設計するためのツールキットとして理解することなのです。

要約表:

| PVD技術 | 主な特徴 | 最適用途 |

|---|---|---|

| 分子線エピタキシー(MBE) | 超高真空、原子層精度 | 高純度半導体、量子構造 |

| スパッタリング成膜 | 多用途、良好な成膜速度 | 金属、合金、セラミックス |

| パルスレーザー堆積(PLD) | 複雑な化学量論を維持 | 多元素酸化物、超伝導体 |

結晶成長で原子レベルの精度を達成する準備はできましたか? KINTEKは、MBE、スパッタリング、PLDなどのPVDプロセスに合わせた高度なラボ機器と消耗品の提供を専門としています。次世代の半導体であろうと、複雑な酸化物膜であろうと、当社のソリューションは高純度と精密な制御を保証します。今すぐ専門家に連絡して、薄膜の研究開発能力を強化しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート