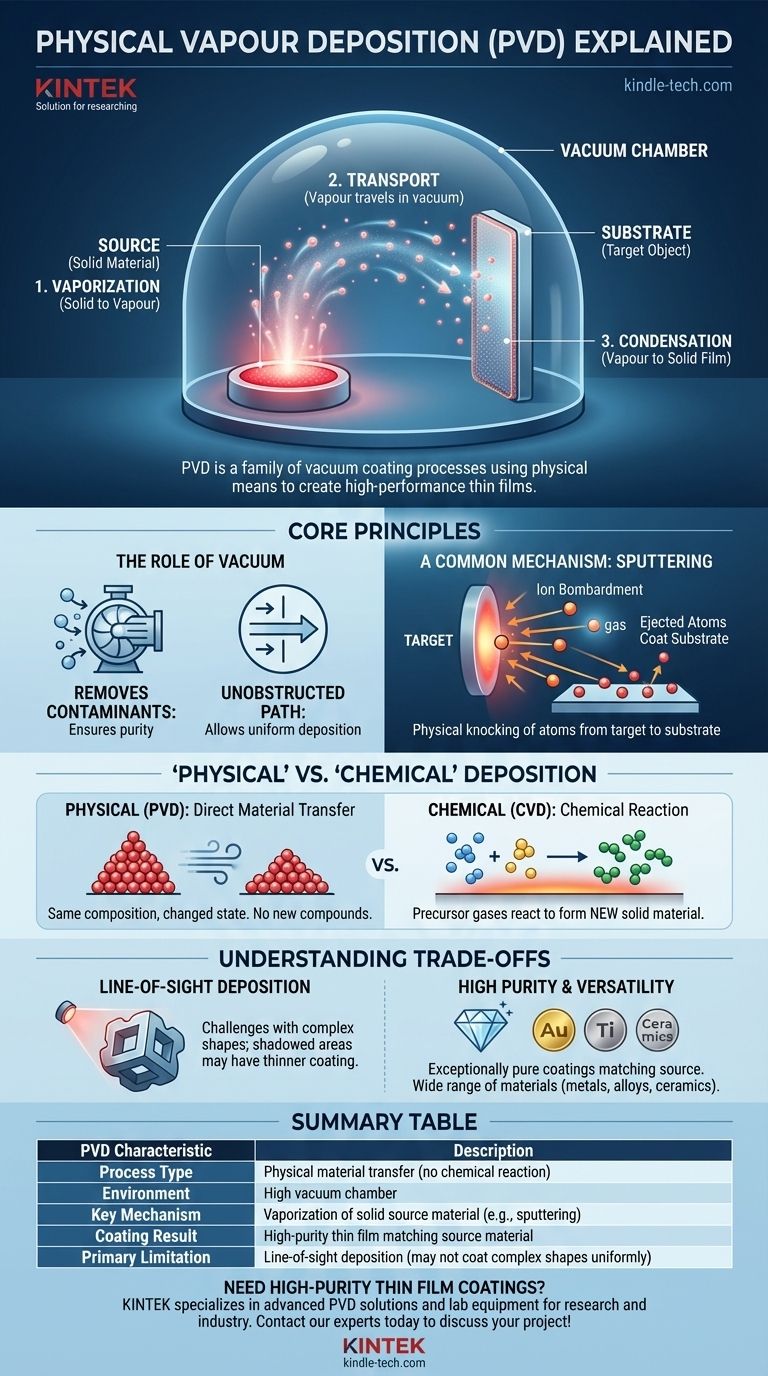

要するに、物理蒸着(PVD)は、真空チャンバー内で行われるコーティングプロセス群です。これらの技術は、加熱や粒子衝突のような純粋に物理的な手段を用いて、固体の原材料を蒸気に変え、それがターゲットとなる物体(基板)に移動して凝縮し、高性能な薄膜を形成します。

PVDの決定的な特徴は、それが物理的な転送プロセスであるということです。材料をソースから表面に移動させますが、化学反応を誘発しないため、堆積された膜は元の材料の基本的な特性を維持します。

PVDの実際の仕組み

PVDは、その核心において、高度に制御された低圧環境で行われる3段階のプロセスです。このシーケンスを理解することで、PVDがいかにして正確で高品質なコーティングを実現するかが明らかになります。

核となる原理:固体から蒸気へ、そして固体へ

すべてのPVDプロセスは、固体材料を気相の蒸気に変換し、その後再び固体の薄膜に戻すことを含みます。これは、原子や分子がその表面から解放されるまで、ソース材料を物理的に活性化することによって起こります。

一度蒸発すると、これらの粒子は真空チャンバー内を移動し、基板上に着地します。より冷たい基板に接触すると、蒸気は凝縮し、固化して薄く均一な層を形成します。

真空の役割

プロセス全体が真空中で行われるのには、2つの重要な理由があります。第一に、蒸気と反応して最終的なコーティングの純度を損なう可能性のある空気やその他の汚染物質を除去するためです。

第二に、真空は明確で遮るもののない経路を作り出します。これにより、蒸発した原子が空気分子と衝突することなく、ソースから基板まで一直線に移動でき、均一なコーティングを妨げる散乱を防ぎます。

一般的なメカニズム:スパッタリング

最も一般的なPVD方法の1つはスパッタリングです。これは純粋に物理的なメカニズムであり、「ターゲット」として知られる固体のソース材料が、高エネルギーイオン(通常はアルゴンなどの不活性ガスから)で衝撃されます。

これらの高エネルギー衝突は、微細なサンドブラスターのように機能し、ターゲットの表面から原子を物理的に叩き出します。これらの放出された原子は真空を通過し、基板上に堆積して、目的の膜を形成します。

決定的な特徴:「物理的」対「化学的」

PVDにおける「物理的」という用語は恣意的なものではなく、別の主要な成膜ファミリーである化学蒸着(CVD)との明確な対比を示しています。この区別は、その応用と限界を理解する上で不可欠です。

「物理的」が本当に意味すること

PVDでは、コーティング材料はすでに固体のソース中に最終的な化学形態で存在しています。プロセスは単にその状態を固体から蒸気へ、そして再び固体へと変化させるだけです。基板の表面で新しい化合物が形成されることはありません。

これを、風の突風を使って砂をある山から別の山へ移動させるようなものだと考えてください。砂の組成は移動中に変化しません。

化学蒸着(CVD)との対比

一方、CVDは、前駆体ガスをチャンバーに導入することを含みます。これらのガスは、基板の高温表面で直接化学反応を起こし、コーティングとして全く新しい固体材料を形成します。

CVDは、複雑な形状を均一にコーティングする能力(「回り込み」)のような優れた特性を提供できますが、化学反応に依存しているため、PVDの直接的な材料転送とは根本的に異なるプロセスです。

トレードオフの理解

他の技術プロセスと同様に、PVDには、特定の用途には理想的であり、他の用途にはあまり適さない固有の特性があります。その物理的性質が、その主要な強みと弱みを決定します。

直進性堆積(Line-of-Sight Deposition)

蒸発した材料がソースから基板まで一直線に移動するため、PVDはしばしば直進性堆積(line-of-sight)プロセスと見なされます。複雑な物体のうち、ソースから「影になる」部分は、より薄いコーティングしか受けないか、全くコーティングされない場合があります。

これは、複雑な3D形状に完全に均一なコーティングを施すことが困難であり、基板を回転させたり、複数の堆積源を使用したりする必要がある場合があることを意味します。

高純度と材料の多様性

真空環境と化学反応の欠如により、PVDコーティングは非常に高純度である可能性があります。最終的な膜は、ソース材料を直接反映したものです。

これにより、PVDは、金属、合金、特定のセラミックスなど、非常に広範囲の材料をその組成を変えることなく堆積させることができます。

これをあなたのプロジェクトに適用する方法

PVDの核となる原理を理解することで、それがあなたの特定の材料科学または工学の目標に適したアプローチであるかどうかを判断できます。

- 特定の材料の高純度コーティングを作成することが主な焦点である場合: PVDは、その正確な材料をソースから基板に転送するための直接的で信頼性の高い方法です。

- 複雑で平坦でない形状に完璧な均一性でコーティングすることが主な焦点である場合: PVDの直進性堆積の性質に注意し、部品の形状が適合するか、またはCVDのような代替手段がより適切であるかを検討してください。

- 高温を避けることが主な焦点である場合: 多くのPVDプロセスは比較的低温で行うことができるため、熱に敏感な基板のコーティングに適しています。

最終的に、物理蒸着は、原子レベルで表面を加工し、数え切れないほどの高度なアプリケーション向けに高性能な膜を作成するための強力なツールです。

要約表:

| PVD特性 | 説明 |

|---|---|

| プロセスタイプ | 物理的な材料転送(化学反応なし) |

| 環境 | 高真空チャンバー |

| 主要メカニズム | 固体ソース材料の蒸発(例:スパッタリング) |

| コーティング結果 | ソース材料と一致する高純度薄膜 |

| 主な制限 | 直進性堆積(複雑な形状を均一にコーティングできない場合がある) |

研究室での用途に高純度薄膜コーティングが必要ですか? KINTEKは、高度なPVDソリューションと実験装置に特化しており、研究および産業向けに精密な材料堆積を提供しています。当社の専門知識により、お客様の基板が必要とする正確なコーティング特性を確実に得られます。今すぐ当社の専門家にお問い合わせください。当社のPVDシステムがお客様のプロジェクトの性能と信頼性をどのように向上させられるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート