その核心において、物理蒸着(PVD)は、固体材料を気化させ、その後基板の表面に凝縮させて、極めて薄く高性能な膜を形成する真空ベースのコーティングプロセスです。このプロセス全体(ソース材料の気化から固体層としての堆積まで)は、最終的なコーティングの純度と品質を確保するために、高真空チャンバー内で行われます。

重要な洞察は、PVDが根本的に化学プロセスではなく、物理的プロセスであるということです。ソース材料からの原子は、冷たい鏡に蒸気が凝縮するのと非常によく似た方法で、物理的に表面に転写されます。この化学ベースの方法との区別が、その独自の用途と結果を決定します。

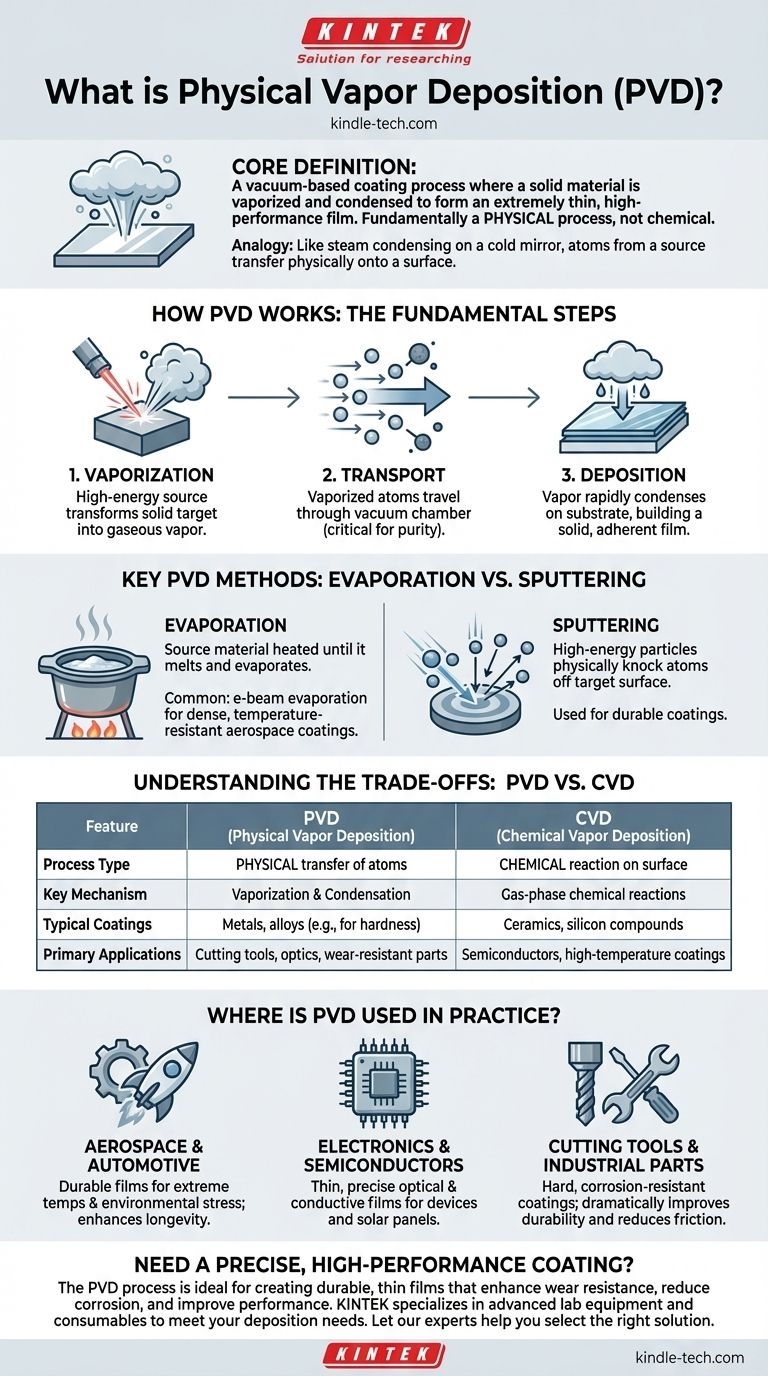

PVDの仕組み:基本的なステップ

PVDプロセスは、使用される特定の技術に関係なく、真空チャンバー内で一貫した3段階のシーケンスに従います。

ステップ1:気化

高エネルギー源を使用して、固体ターゲット材料を衝撃します。このエネルギー入力は、固体材料を直接気体蒸気に変換するのに十分な大きさです。

ステップ2:輸送

気化した原子または分子は、真空チャンバー内を移動します。真空は、他の粒子を除去するため重要であり、気化した材料が空気や他の汚染物質と反応することなく、ターゲット基板への妨げられない経路を確保します。

ステップ3:堆積

気化した材料が基板(コーティングされる物体)のより冷たい表面に到達すると、急速に凝縮します。この凝縮により、基板の表面に、原子層ごとに、薄く、固く、非常に密着性の高い膜が形成されます。

主要なPVD方法:蒸発とスパッタリング

目的は同じですが、気化の方法によってPVDの主要な2つのカテゴリが生まれます。

蒸発

この方法では、ソース材料が真空中で加熱され、溶融して蒸発します。この蒸気はその後、基板に移動して凝縮します。一般的な技術は電子ビーム蒸着であり、航空宇宙企業が重要な部品に高密度で耐熱性のあるコーティングを作成するために使用しています。

スパッタリング

スパッタリングは、微視的なスケールでの機械的プロセスです。ターゲット材料は、高エネルギー粒子(通常は不活性ガスのイオン)によって衝撃されます。この衝突により、ターゲットの表面から原子が物理的に叩き出され、それが基板上に堆積します。

トレードオフの理解:PVD vs. CVD

PVDを真に理解するためには、その対極にある化学蒸着(CVD)と比較することが不可欠です。

核心的な違い:物理的 vs. 化学的

PVDは物理的プロセスです。ソースからターゲットへの原子の直接的な移動と堆積を伴います。対照的に、CVDは化学的プロセスです。1つまたは複数のガス状分子を導入し、それが基板の表面で直接化学反応を起こし、新しい固体材料を形成します。

プロセス条件

PVDは通常、蒸気を生成するためにソース材料を融点または気化点まで加熱することを伴います。CVDは、高温のワークピースを真空中で反応性ガスに曝し、表面温度が望ましい化学反応を引き起こすことに依存します。

材料と用途の適合性

PVDは非常に汎用性が高く、工具に硬く耐腐食性のコーティングを施したり、ソーラーパネル用の光学膜を形成したりするために金属やその他の元素を堆積させるのに好ましい方法です。CVDは、コーティング材料自体が表面での2つ以上のガスの反応によって形成される必要がある場合によく使用されます。

PVDは実際にどこで使われているのか?

PVDは抽象的な実験室技術ではなく、私たちが日常的に接する製品を強化するために使用される重要な製造プロセスです。

航空宇宙および自動車

部品はPVDでコーティングされ、極端な温度や環境ストレスに耐えることができる高密度で耐久性のある膜を提供し、部品の寿命を大幅に延ばします。

エレクトロニクスおよび半導体

PVDは、半導体、ソーラーパネル、およびさまざまな電子ディスプレイの製造に必要な、信じられないほど薄く精密な光学膜および導電膜を適用するために使用されます。

切削工具および工業部品

一般的な用途は、工業用切削工具、ドリル、金型に硬く耐腐食性のコーティングを施すことです。これにより、耐久性が劇的に向上し、摩擦が減少し、過酷な環境での動作寿命が延びます。

目標に合った適切な選択をする

適切な堆積技術の選択は、最終製品の望ましい結果に完全に依存します。

- 金属部品の極度の硬度と耐摩耗性が主な焦点である場合: PVD、特にスパッタリングは、堅牢で耐久性のあるコーティングを作成するための業界標準です。

- 航空宇宙または光学用途で、純粋で高密度、耐熱性の膜を作成することが主な焦点である場合: 電子ビーム蒸着によるPVDは、卓越した制御と品質を提供します。

- 表面反応を介してガス状前駆体からコーティングを作成することが主な焦点である場合: 化学蒸着(CVD)をより適切な方法として検討すべきです。

最終的に、PVDの物理的性質を理解することが、比類のない精度と性能で表面を設計するその力を活用するための鍵となります。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 原子の物理的転送 | 表面での化学反応 |

| 主要メカニズム | 気化と凝縮 | 気相化学反応 |

| 代表的なコーティング | 金属、合金(例:硬度用) | セラミックス、シリコン化合物 |

| 主な用途 | 切削工具、光学部品、耐摩耗部品 | 半導体、高温コーティング |

研究室の機器や工業部品に、精密で高性能なコーティングが必要ですか? PVDプロセスは、耐摩耗性を高め、腐食を減らし、性能を向上させる耐久性のある薄膜を作成するのに理想的です。KINTEKでは、お客様の特定の堆積ニーズを満たす高度な研究室機器と消耗品の提供を専門としています。当社の専門家が、お客様の用途に最適なソリューションを選択するお手伝いをいたします。今すぐお問い合わせください。お客様の研究室の成功をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート