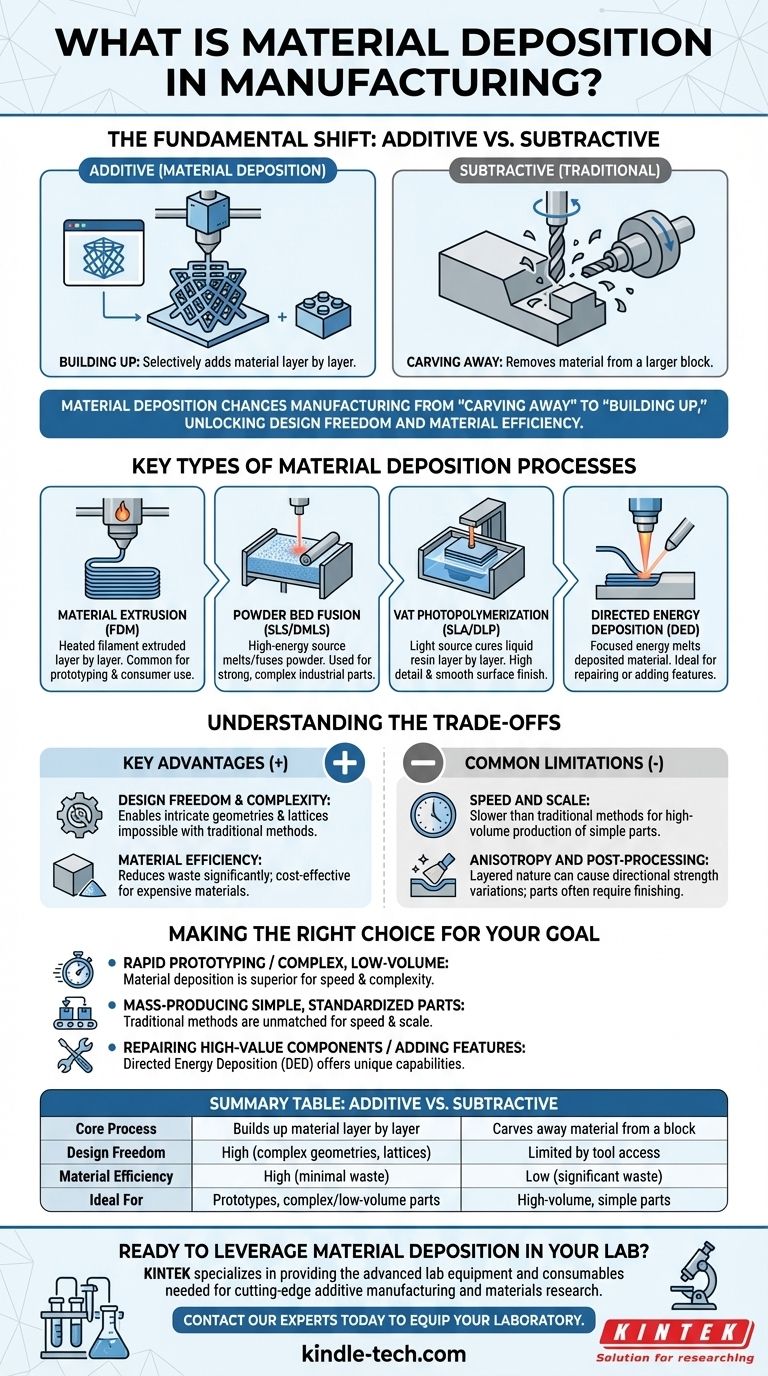

その核心において、材料堆積とは製造プロセスの一つであり、デジタル設計ファイルから、通常は層ごとに材料を選択的に追加してオブジェクトを構築します。この方法は、積層造形または3Dプリンティングとしてより一般的に知られているものの基本的な原理です。これは、より大きなブロックから材料を除去して最終的な形状を作成する従来の除去加工法とは対照的です。

理解すべき重要な変化は、材料堆積が製造を「削り取る」プロセスから「積み上げる」プロセスへと変えることです。この根本的な違いは、前例のないデザインの自由度と材料効率を解き放ちますが、同時に新たな生産上の考慮事項も導入します。

根本的な変化:積層と除去

材料堆積の重要性を理解するためには、それが挑戦する製造パラダイムと比較することが不可欠です。

従来のアプローチ:除去加工

従来の製造では、通常、金属、プラスチック、木材などの固体ブロックから始まります。

CNCフライス盤、旋盤、ドリルなどの工具が、余分な材料を切断、研削、または穴あけして、最終的な部品を形成します。これは、彫刻家が大理石のブロックから彫像を彫るのと似ています。

現代のパラダイム:積層造形

積層造形の原動力である材料堆積は、何もないところから始まります。

それは、微細な層ごとに、必要な場所にのみ材料を体系的に追加してオブジェクトを形成します。これは、LEGOブロックでオブジェクトを構築するのに似ていますが、信じられないほど微細なスケールで行われます。

材料堆積プロセスの主な種類

材料堆積は単一の技術ではなく、それぞれに独自の強みと用途を持つプロセスのカテゴリです。

材料押出(FDM)

これは、最も広く認識されている3Dプリンティングの形式です。熱可塑性フィラメントが加熱され、ノズルを通して押し出され、材料が冷却・固化するにつれて層ごとにオブジェクトが構築されます。プロトタイピングや一般消費者向けアプリケーションで一般的です。

粉末床溶融結合(SLS/DMLS)

このプロセスでは、レーザーや電子ビームなどの高エネルギー源が、粉末床内のプラスチックまたは金属の微細な粒子を選択的に溶融・結合させます。各層が結合された後、新しい粉末の層が上に広げられます。これは、強力で複雑な工業部品の作成に使用されます。

液槽光重合(SLA/DLP)

この方法では、光源(レーザー(SLA)またはデジタルプロジェクター(DLP))を使用して、液槽内の液体光硬化性樹脂を選択的に硬化させます。液体が固体に硬化するにつれて、オブジェクトは層ごとに構築されます。非常に高いディテールと滑らかな表面仕上げの部品を製造することで知られています。

指向性エネルギー堆積(DED)

DEDは、レーザーや電子ビームなどの集束された熱エネルギー源を使用して、堆積される材料を溶融させます。金属粉末またはワイヤーと併用されることが多く、この技術は、タービンブレードのような既存の大型部品の修理や機能追加によく使用されます。

トレードオフの理解

他の技術と同様に、材料堆積にも、その理想的な使用事例を定義する明確な利点と限界があります。

主な利点:デザインの自由度と複雑さ

堆積プロセスは、従来の除去加工法では不可能または法外に高価であった複雑な内部形状、格子構造、有機的な形状を作成できます。

主な利点:材料効率

材料は必要な場所にのみ追加されるため、大きな原材料ブロックから小さな部品を削り出す場合と比較して、廃棄物が大幅に削減されます。これは、チタンのような高価な材料を使用する場合に特に費用対効果が高いです。

一般的な限界:速度と規模

比較的単純な部品の大量生産の場合、射出成形のような従来の方法は、単位あたりのコストが著しく速く、費用対効果も高いです。層ごとの堆積は遅いプロセスになる可能性があります。

一般的な限界:異方性と後処理

堆積部品の層状の性質は、強度に方向性のばらつき(異方性として知られる)を生じさせることがあります。多くの部品は、望ましい表面仕上げと機械的特性を得るために、研磨、ポリッシング、熱処理などの後処理ステップも必要とします。

目標に応じた適切な選択

最適な製造方法は、プロジェクトの特定の制約と目的に完全に依存します。

- 迅速なプロトタイピングや、非常に複雑で少量生産の部品の作成が主な焦点である場合:初期設計の迅速な生産能力と複雑さへの対応能力により、材料堆積はほぼ常に優れた選択肢となります。

- 可能な限り低いコストで、数百万個の単純で標準化された部品を大量生産することが主な焦点である場合:比類のない速度と規模により、従来の除去加工または成形加工(例:成形)が業界標準であり続けます。

- 高価値の金属部品の修理や、既存部品へのカスタム機能の追加が主な焦点である場合:指向性エネルギー堆積(DED)は、他の方法では実現できない独自の機能を提供します。

材料堆積の理解は、もはやニッチなスキルではなく、現代のエンジニアリング、設計、製造の基本的な柱です。

要約表:

| 側面 | 積層(材料堆積) | 除去(従来) |

|---|---|---|

| コアプロセス | 材料を層ごとに積み上げる | ブロックから材料を削り取る |

| デザインの自由度 | 高い(複雑な形状、格子) | 工具のアクセスによって制限される |

| 材料効率 | 高い(廃棄物が最小限) | 低い(かなりの廃棄物) |

| 理想的な用途 | プロトタイプ、複雑/少量生産部品 | 大量生産、単純部品 |

研究室で材料堆積を活用する準備はできていますか?

KINTEKは、最先端の積層造形および材料研究に必要な高度な実験装置と消耗品の提供を専門としています。3Dプリンティング用の新素材を開発している場合でも、堆積層の特性を分析している場合でも、当社のソリューションがお客様のイノベーションをサポートします。

今すぐ当社の専門家にご連絡ください。お客様の研究室を製造の未来に向けてどのように装備できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- 化学気相成長法(CVD)は何をするのか?高度な製造のための高性能薄膜の作成

- 熱化学気相成長(CVD)のプロセスとは何ですか?層ごとに優れた薄膜を構築する

- 気相堆積プロセスとは?CVDとPVD薄膜コーティングのガイド

- 化学気相成長(CVD)の異なる種類にはどのようなものがありますか?最適なCVD法を選択するためのガイド

- ナノ粒子合成における気相成長法とは何ですか?高純度ナノ粒子のための原子レベルの制御を実現する

- 化学気相成長法にはどのような方法がありますか?用途に合ったCVDプロセスを選択する

- CVDダイヤモンドの原材料は何ですか?メタンガスから完璧な結晶まで

- 気相成長(CVD)におけるCVDは何の略ですか?化学気相成長の力を解き放つ