その核心において、低圧化学気相成長(LPCVD)は、基板上に例外的に均一な固体薄膜を作成するために使用されるプロセスです。これは、真空チャンバー内で低圧(通常0.1~10 Torr)および高温(200~800°C)で動作し、化学前駆体ガスが加熱された基板表面で反応して目的の材料層を形成します。

LPCVDは単に膜を堆積させるだけでなく、複雑な表面にわたって優れたコンフォーマリティ(密着性)と純度を達成するために設計された特殊な技術です。低圧環境は、最新のマイクロエレクトロニクス、MEMS、光学に不可欠な高品質コーティングを可能にする重要な要素です。

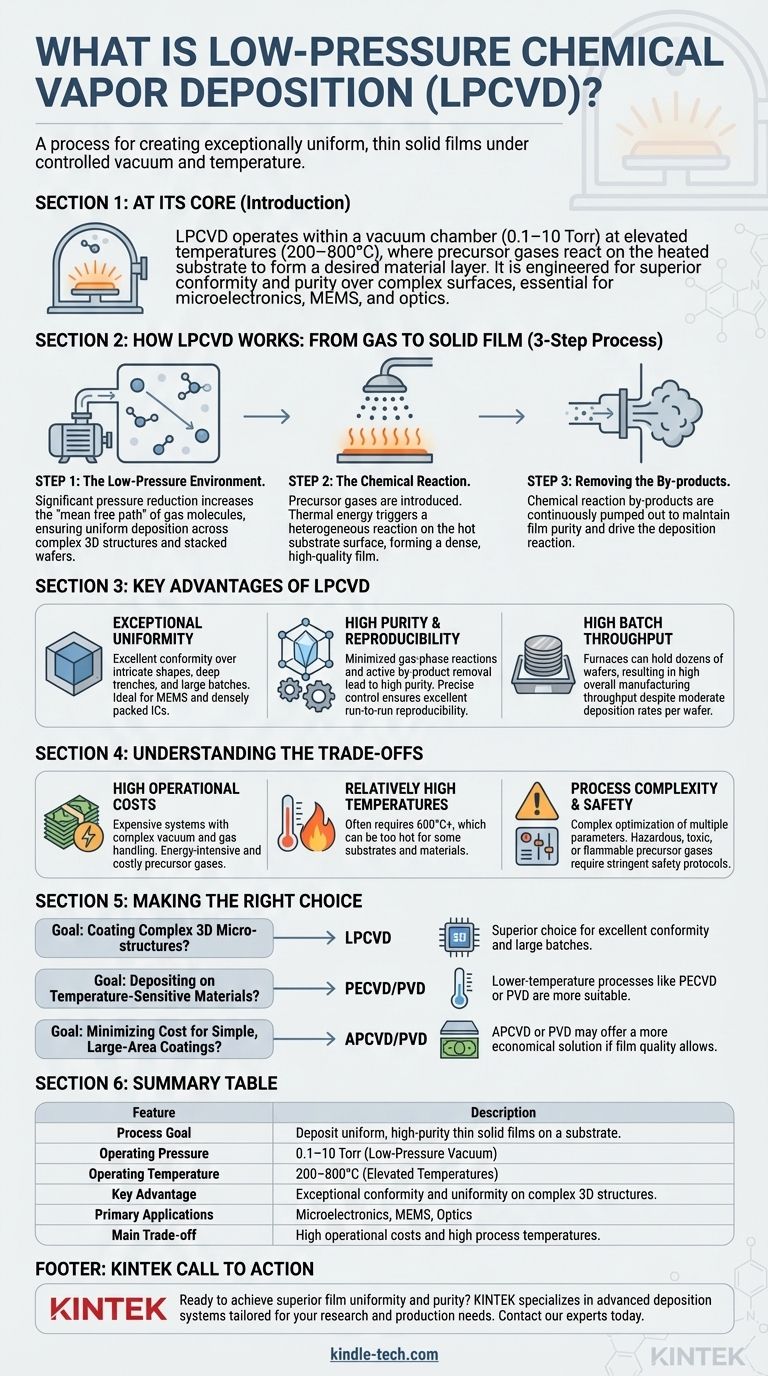

LPCVDの仕組み:ガスから固体膜へ

LPCVDを理解するには、その基本的なステップに分解するのが最善です。このプロセスは、真空中で起こる注意深く制御された化学反応です。

低圧環境

LPCVDの決定的な特徴は真空です。チャンバー内の圧力を大幅に下げることにより、ガス分子は互いに衝突する前にずっと遠くまで移動できます。

この「平均自由行程」の増加により、前駆体ガスが基板のすべての表面、複雑な3Dトポグラフィーや垂直に積層されたウェーハ上にも均一に堆積することが保証されます。

化学反応

目的の膜材料の原子を含む前駆体ガスが、しばしば均一な分布のために「シャワーヘッド」を介してチャンバーに導入されます。

基板自体が加熱されます。この熱エネルギーは不均一系化学反応を引き起こします。これは、反応が気相中ではなく、基板の高温表面でのみ起こることを意味します。この表面特有の反応が、高密度で高品質な膜を形成するための鍵となります。

副生成物の除去

固体膜を形成する化学反応は、気体の副生成物も生成します。これらの廃棄ガスは、真空ポンプシステムによってチャンバーから継続的に除去されます。

この継続的な除去は、膜の純度を維持し、堆積反応を前進させるために不可欠です。

LPCVD法の主な利点

特定の膜特性が譲れない場合、エンジニアはLPCVDを選択します。その利点は、制御された低圧環境に直接結びついています。

優れた膜の均一性

LPCVDは優れたコンフォーマリティ、つまり「被覆力」を提供します。複雑な形状、深いトレンチの内部、および大規模なウェーハバッチ全体にわたって均一な厚さの膜を生成できます。

この能力こそが、MEMS(微小電気機械システム)や高密度集積回路などのデバイス製造において不可欠なものとなっています。

高純度と再現性

気相での反応が最小限に抑えられ、副生成物が積極的に除去されるため、LPCVD膜は非常に高い純度を示します。

温度、圧力、ガス流量といったプロセスパラメータは精密に制御され、大量生産に不可欠な優れたバッチ間再現性を実現します。

高いバッチスループット

LPCVD炉は、しばしば数十枚または数百枚のウェーハを一度に保持できるように設計されており、通常は「ボート」に垂直に積み重ねられます。

ウェーハあたりの堆積速度は中程度かもしれませんが、多数のバッチを同時に処理できる能力は、製造における高い全体スループットにつながります。

トレードオフと制限の理解

どの技術も完璧ではありません。LPCVDの強みは、明確で重要なトレードオフによって相殺されます。これらは考慮に入れる必要があります。

高い運用コスト

LPCVDシステムは高価です。洗練された真空ポンプ、高温炉、複雑なガスハンドリングシステムが必要です。

さらに、このプロセスはエネルギーを大量に消費し、高純度の前駆体ガスは非常に高価になる可能性があり、高い総所有コストに寄与します。

比較的高い温度

このプロセスはしばしば600°C以上の温度を必要とします。これは、すでに他の処理ステップを経た基板や、そのような熱に耐えられないポリマーなどの材料にとっては高温すぎることがあります。

プロセスの複雑さと安全性

再現性のある高品質な膜を実現するには、複数の相互作用するパラメータに対する精密な制御が必要です。プロセスの開発と最適化は複雑になることがあります。

さらに、LPCVDで使用される多くの前駆体ガス(シランやホスフィンなど)は有害、有毒、または可燃性であるため、厳格な安全プロトコルと施設インフラストラクチャが必要です。

目標に合わせた適切な選択

堆積方法の選択は、その技術の強みとプロジェクトの主要な目的を一致させる必要があります。LPCVDは強力なツールですが、適切な用途でのみ有効です。

- もしあなたの主な焦点が、複雑な3D微細構造を卓越した均一性でコーティングすることであれば:LPCVDは、その優れたコンフォーマリティと大規模バッチ処理能力により、優れた選択肢となります。

- もしあなたの主な焦点が、温度に敏感な材料への膜堆積であれば:プラズマ強化CVD(PECVD)や物理気相成長(PVD)などの低温プロセスの方がより適切な選択肢となるでしょう。

- もしあなたの主な焦点が、単純な大面積コーティングのコストを最小限に抑えることであれば:大気圧CVD(APCVD)やPVDなどの技術の方が、膜の品質がニーズを満たす限り、より経済的な解決策を提供する可能性があります。

これらの主要なトレードオフを理解することで、特定の工学的および経済的目標に完全に合致する堆積技術を選択できるようになります。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセス目標 | 基板上に均一で高純度の固体薄膜を堆積させること。 |

| 動作圧力 | 0.1~10 Torr(低圧真空) |

| 動作温度 | 200~800°C(高温) |

| 主な利点 | 複雑な3D構造に対する卓越したコンフォーマリティと均一性。 |

| 主な用途 | マイクロエレクトロニクス、MEMS、光学 |

| 主なトレードオフ | 高い運用コストと高いプロセス温度。 |

マイクロエレクトロニクスまたはMEMSプロジェクトで優れた膜の均一性と純度を実現する準備はできていますか? KINTEKは、研究および生産ニーズに合わせて調整された堆積システムを含む高度なラボ機器を専門としています。当社の専門知識は、コンフォーマリティ、スループット、コストに関する特定の目標を満たすために適切な技術を選択するのに役立ちます。当社の専門家に今すぐお問い合わせいただき、お客様の研究所の成功をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機