イオン・スパッタリングは、その核心において、極めて高い精度で超薄膜を形成するために使用される物理気相成長(PVD)技術です。このプロセスは高真空チャンバー内で行われ、ターゲット材料が、通常アルゴンなどの不活性ガスから放出される高エネルギーイオンによって衝撃を受けます。この高エネルギー衝突は、亜原子レベルのサンドブラスターのように機能し、ターゲットから個々の原子を叩き出し、それらが移動して基板上に堆積し、緻密で高純度のコーティングを形成します。

スパッタリングは、表面を塗装するのではなく、材料の塊を原子一つ一つに分解し、新しい表面に完璧に再構築するものだと考えてください。精度、純度、そして扱いにくい材料を扱う能力が譲れない場合に最適な方法です。

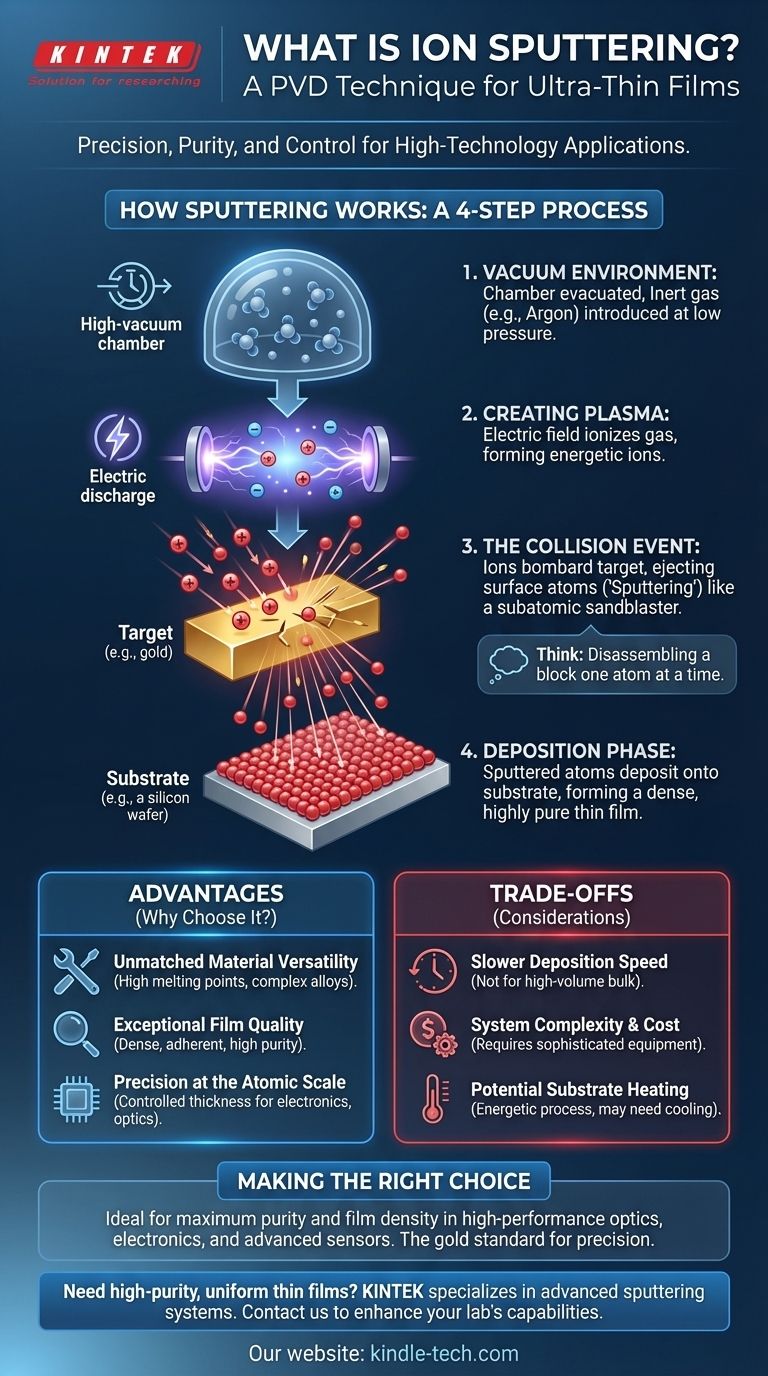

スパッタリングの仕組み:段階的な解説

スパッタリングの価値を理解するためには、プロセスの主要な段階を視覚化することが役立ちます。各ステップは、最終的な膜が正確な仕様を満たすように細心の注意を払って制御されます。

真空環境

プロセス全体は、密閉されたチャンバー内に高真空を作り出すことから始まります。これにより、空気やその他の潜在的な汚染物質が除去されます。これらが除去されないと、薄膜内に閉じ込められ、品質を損なう可能性があります。その後、アルゴンなどの不活性ガスが非常に低い圧力で導入されます。

プラズマの生成

チャンバー内に電界が印加され、アルゴンガスが励起され、アルゴン原子から電子が剥ぎ取られます。これにより、正のアルゴンイオンと自由電子からなるプラズマが生成されます。このプラズマが、作業を行う「イオン」の源となります。

衝突イベント

堆積させたい材料(例:金、チタン、二酸化ケイ素)でできたターゲットには、負の電荷が与えられます。これにより、プラズマからの正に帯電したアルゴンイオンが引き寄せられ、加速して高速でターゲットに衝突します。

この衝撃は、ターゲット材料から原子や分子を完全に叩き出すのに十分なエネルギーを持っています。この表面原子の放出こそが「スパッタリング」そのものです。

堆積段階

スパッタされた原子は、ターゲットから直線的に移動し、近くの物体、つまり基板に衝突します。これは、半導体ウェハー、レンズ、医療用インプラントなど、コーティングされるコンポーネントです。

これらの原子が何百万個も基板上に着地すると、層が積み重なり、薄く、緻密で、非常に均一な膜が形成されます。膜厚は、数ナノメートルという極めて高い精度で制御できます。

主な用途と利点

スパッタリングは速度のために選ばれるのではなく、その制御性と品質のために選ばれます。これにより、さまざまなハイテク分野で不可欠なものとなっています。

比類のない材料の多様性

スパッタリングは、他の方法が困難な場合に優れています。非常に高い融点を持つ材料や、複雑な合金や化合物を、その化学組成を維持しながら確実に堆積できる数少ない技術の一つです。

優れた膜品質

スパッタされた原子は、かなりのエネルギーを持って基板に到達するため、信じられないほど緻密で、表面に強力に密着する膜を形成します。高真空環境は、光学および電子性能にとって極めて重要な、優れた純度を保証します。

原子スケールでの精度

このプロセスにより、膜厚と均一性を細かく制御できます。これが、スパッタリングが以下の製造に不可欠である理由です。

- 半導体:集積回路を形成する微細な金属層の作成。

- 精密光学:レンズやミラーに反射防止または反射コーティングを施す。

- データストレージ:ハードディスクドライブやCDに磁気層を堆積させる。

- 高度なセンサー:ジャイロスコープなどのデバイス用コンポーネントの構築。

トレードオフの理解

すべての状況に完璧なプロセスはありません。信頼できるアドバイザーであるためには、限界を認識することが重要です。

成膜速度

スパッタリングは、一般的に熱蒸着などの他のPVD技術と比較して遅いプロセスです。材料の放出速度は、イオン衝撃の物理学によって根本的に制限されるため、大量生産の低コストバルクコーティングにはあまり適していません。

システムの複雑さとコスト

必要な高真空を達成し、安定したプラズマを生成するには、高度で高価な装置が必要です。スパッタリングシステムの初期設備投資と継続的なメンテナンスはかなりのものです。

基板加熱の可能性

高エネルギー粒子(イオンとスパッタされた原子)は、基板にかなりの量のエネルギーを伝達し、基板を加熱する可能性があります。特定のプラスチックや生体サンプルなどの熱に弱い基板の場合、損傷を防ぐために慎重な管理または冷却システムが必要です。

目標に合った適切な選択をする

成膜技術の決定は、プロジェクトの技術的および商業的要件に完全に依存します。

- 高性能光学部品や電子部品に最高の純度と膜密度を重視する場合:制御されたエネルギーとクリーンな真空環境により、イオン・スパッタリングが優れた選択肢となります。

- 高融点の複雑な合金や難燃性金属を堆積させる必要がある場合:スパッタリングは、蒸着などの方法がしばしば失敗する場所で、信頼性が高く再現性のある経路を提供します。

- 重要度の低い用途で高速、大量の堆積が主な懸念事項である場合:より高速で費用対効果の高い熱蒸着などの他の方法を検討することもできます。

最終的に、イオン・スパッタリングは、エンジニアが原子レベルの精度で構築することを可能にし、困難な材料を高性能コンポーネントに変えます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | イオン衝撃を利用した物理気相成長(PVD)。 |

| 環境 | 不活性ガス(例:アルゴン)を用いた高真空チャンバー。 |

| 主な利点 | 優れた膜の純度、密度、材料の多様性。 |

| 一般的な用途 | 半導体、精密光学、データストレージ、センサー。 |

| 主な制限 | 他のPVD方法と比較して成膜速度が遅い。 |

プロジェクトに高純度で均一な薄膜が必要ですか?

イオン・スパッタリングは精密コーティングのゴールドスタンダードですが、成功のためには適切な装置の選択が不可欠です。KINTEKは、あらゆる成膜ニーズに対応する高度なラボ機器と消耗品を専門としています。当社の専門家が、お客様の研究や生産が要求する優れた膜品質と材料の多様性を達成するための理想的なスパッタリングシステムを選択するお手伝いをいたします。

今すぐお問い合わせください。当社のソリューションがお客様のラボの能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器