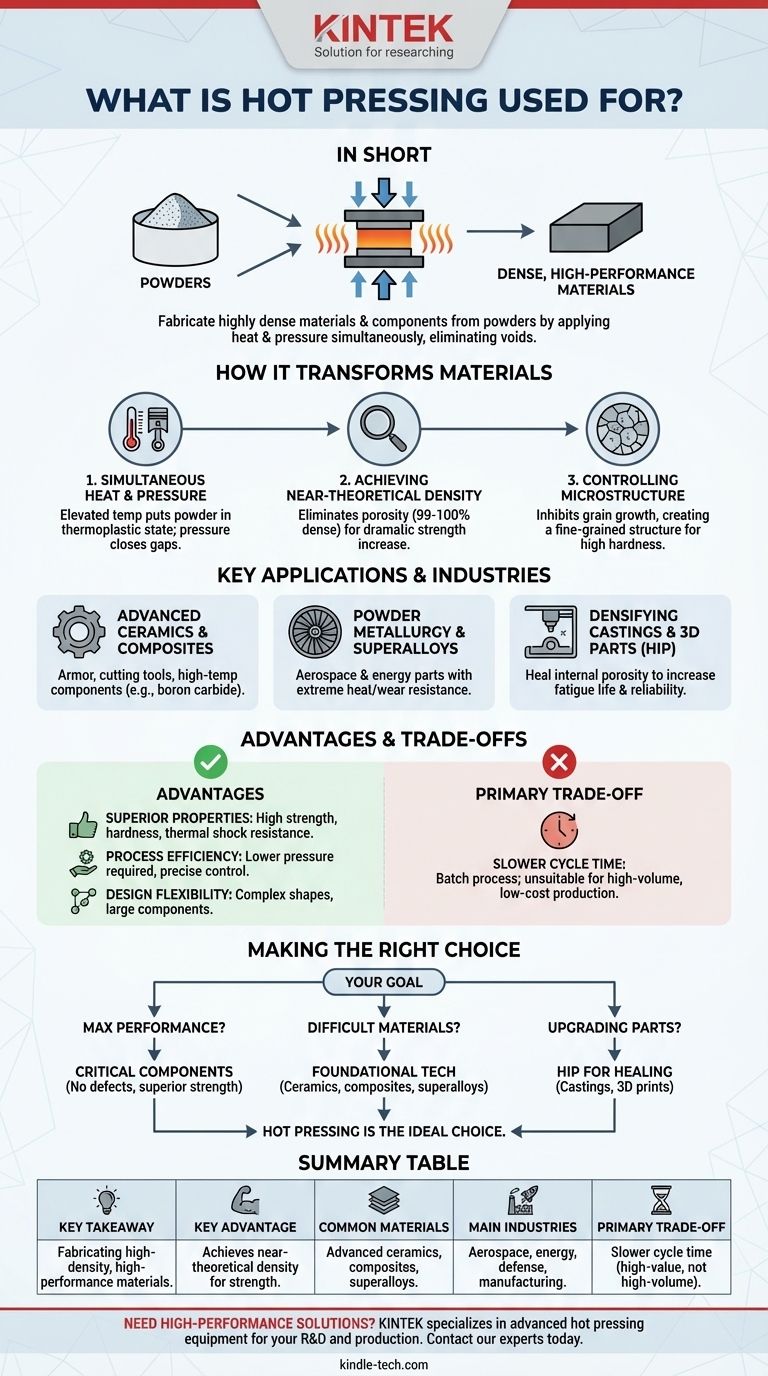

要するに、熱間プレス加工は、粉末から高密度・高性能の材料や部品を製造するために使用されます。熱と圧力を同時に加えることで、このプロセスは粉末を固体塊に固化させ、内部の空隙をなくし、他の製造方法では達成が困難な優れた機械的特性を持つ部品を作り出します。

熱間プレス加工の基本的な目的は、単に材料を成形することではなく、その内部微細構造を根本的に設計することです。材料の最大密度と強度を達成することが主な目標である場合に選ばれる方法です。

熱間プレス加工が材料を根本的に変革する方法

熱間プレス加工は単なる成形プロセスではなく、最終製品を積極的に向上させる材料科学技術です。その鍵は、熱エネルギーと機械的エネルギーの同時適用にあります。

熱と圧力の同時適用

圧力を先にかけてから部品を加熱(焼結)する冷間プレスとは異なり、熱間プレス加工は両方を同時に行います。高温により粉末材料は熱可塑性状態になり、可塑性が増し、粒子間の物質移動が促進されます。

これにより、加えられた圧力が粉末粒間の隙間や孔を閉じるのに非常に効果的になります。

理論密度に近い密度の達成

このプロセスの主な結果は、多孔性の排除です。熱を加えながら粉末粒子を変形・結合させることで、熱間プレス加工は理論上の最大密度の99~100%に達する部品を製造できます。

この空隙のない構造は、部品の強度、耐久性、破壊耐性の劇的な向上に直接寄与します。

微細構造の制御

熱と圧力の組み合わせにより、材料の最終的な粒構造を正確に制御することも可能になります。従来の焼結よりも低い温度と短い時間でプロセスを実行できるため、望ましくない粒成長を効果的に抑制できます。

その結果、微細な粒構造が得られ、これは高い材料強度と硬度の重要な要因となります。

主な用途と産業

優れた材料を製造するため、熱間プレス加工は性能と信頼性が譲れない部品に限定して使用されます。

先進セラミックスと複合材料

多くの先進セラミックス(炭化ホウ素や窒化ケイ素など)や複合材料は、金属のように溶融・鋳造することができません。熱間プレス加工は、これらの粉末を装甲、切削工具、高温産業部品に使用される高密度で固体の形態に固化させる主要な方法です。

粉末冶金と超合金

航空宇宙およびエネルギー産業は、タービンブレードのような極限環境で使用される部品を製造するために超合金に依存しています。熱間プレス加工とその派生技術である熱間等方圧プレス(HIP)は、熱、摩耗、疲労に対する優れた耐性を持つ完全密度の部品に超合金粉末を固化させるために使用されます。

鋳造品および3Dプリント部品の緻密化

HIPを使用する重要な用途の1つは、他の方法で作られた部品の欠陥を修復することです。金属鋳造品や一部の金属3Dプリント部品には、微小な内部孔が含まれていることがあります。これらの部品を熱間プレス加工サイクルにかけると、これらの空隙が潰れ、疲労寿命と信頼性が大幅に向上します。

利点とトレードオフの理解

熱間プレス加工を選択することは、その大きな利点とプロセスの限界を比較検討することを伴います。これは特定の課題に対する専門的なツールです。

利点:優れた材料特性

完全密度の微細な部品を製造できる能力は、熱間プレス加工を使用する最大の理由です。これは、より高い強度、硬度、耐摩耗性、耐熱衝撃性につながります。

利点:プロセスの効率と制御

材料を圧縮中に加熱することで、必要な圧力は冷間プレスに必要な圧力の10分の1で済む場合があります。これにより、より小型で安価な設備が可能になります。また、最新のIT制御により、緻密化プロセスを正確に管理し、一貫した品質を保証できます。

利点:設計の柔軟性

このプロセスは、複雑な形状と正確な寸法の部品の製造に適しています。また、他では製造が困難な非常に大径の部品の製造にも使用できます。

主なトレードオフ:サイクルタイムと量

熱間プレス加工はバッチプロセスです。単一の部品または少量の部品を加熱、プレス、冷却するにはかなりの時間がかかります。このため、一般消費財に見られるような大量生産・低コスト生産には適していません。その価値は、大量生産ではなく、高性能用途にあります。

目標に合わせた適切な選択

最終的に、熱間プレス加工を使用するかどうかの決定は、材料と性能要件に完全に依存します。

- 主な焦点が最大の性能と信頼性にある場合: 熱間プレス加工は、内部欠陥がなく、優れた強度を持つ重要なコンポーネントを作成するための理想的な選択肢です。

- 主な焦点が成形困難な材料の加工にある場合: 溶融・鋳造できない先進セラミックス、複合材料、超合金にとって、熱間プレス加工は基礎となる製造技術です。

- 主な焦点が既存部品のアップグレードにある場合: 熱間等方圧プレス(HIP)を使用して、鋳造品や3Dプリント金属部品の内部多孔性を修復し、サービス寿命を劇的に延ばします。

適切な製造プロセスを選択することは、解決すべきエンジニアリングの課題に技術を適合させることです。

要約表:

| 側面 | 主な要点 |

|---|---|

| 主な用途 | 粉末からの高密度・高性能材料の製造。 |

| 主な利点 | 理論密度に近い密度を達成し、優れた強度と耐久性を実現。 |

| 一般的な材料 | 先進セラミックス、複合材料、超合金。 |

| 主要産業 | 航空宇宙、エネルギー、防衛、製造業。 |

| 主なトレードオフ | サイクルタイムが遅いため、大量生産ではなく高付加価値生産に最適。 |

優れた強度と密度を持つ高性能コンポーネントの製造が必要ですか?

KINTEKでは、高性能セラミックス、複合材料、超合金の開発と製造のための先進的な熱間プレスソリューションとラボ機器の提供を専門としています。当社の専門知識は、最も要求の厳しい用途に不可欠な材料特性の達成を支援できます。

当社の専門家に今すぐお問い合わせいただき、当社の機器がお客様の研究開発および生産能力をどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- ラミネート・加熱用真空熱プレス機

- ラボ用電動油圧真空熱プレス

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

よくある質問

- C-SiC-B4C-TiB2合成における真空熱間プレス炉の役割とは? 2000℃の高精度焼結を実現

- スパークプラズマ焼結(SPS)に黒鉛箔が使用されるのはなぜですか?金型を保護し、サンプルの均一性を向上させます。

- 熱間プレス(ホットプレス)と焼結(シンタリング)の違いは何ですか?材料に最適なプロセスを見つけましょう

- TlBr半導体結晶の性能は、ホットプレスシステムによってどのように向上しますか?格子と性能の最適化

- NiAl-Al2O3において、PCASはHPSと比較してどのような微細構造上の利点がありますか?優れた結晶粒微細化を実現

- 熱間プレス炉の温度制御精度は、アモルファス合金複合材料にどのような影響を与えますか?

- 全固体電池において、ホットプレス法と比較した場合のSPS法の利点は何ですか? 高密度化を迅速に達成

- Cu/WC複合材に真空熱間プレス炉を使用する主な利点は何ですか? 高い密度と接合性