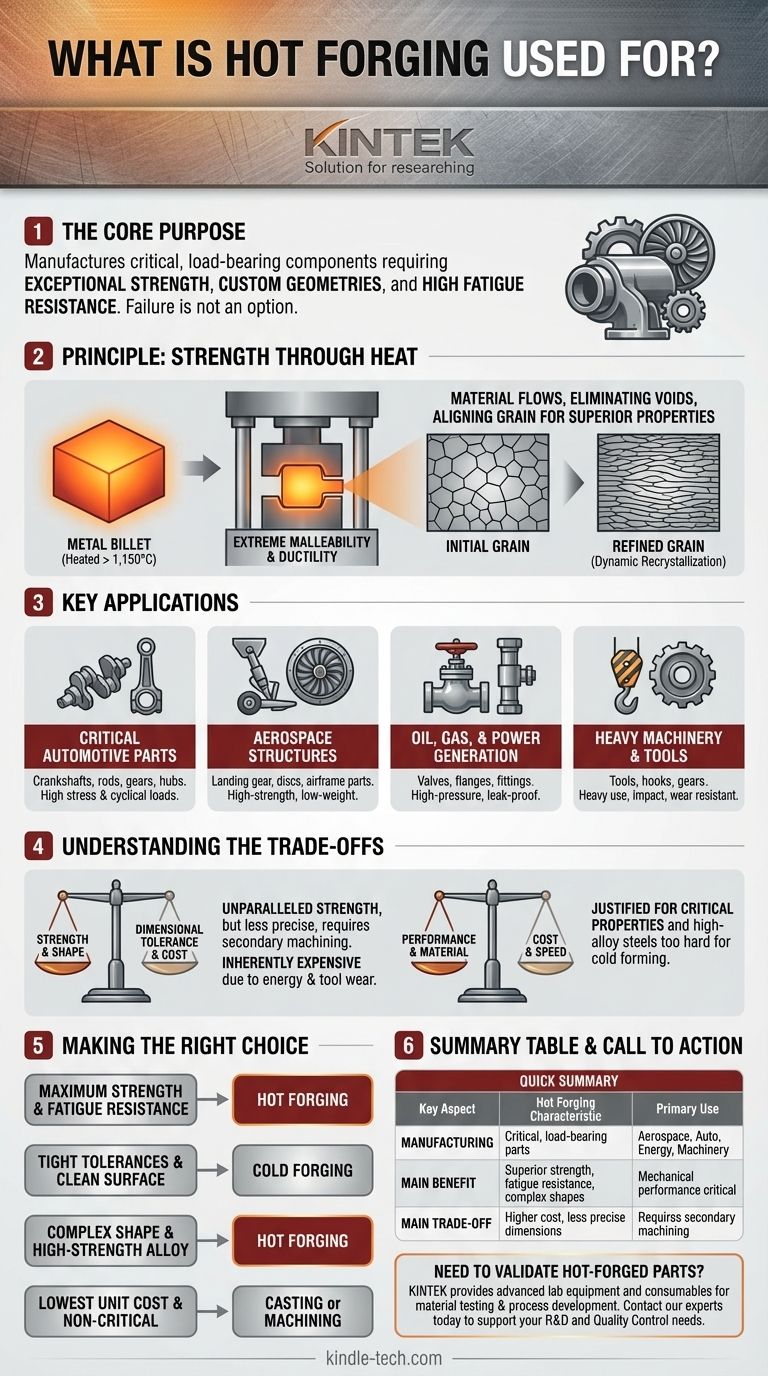

簡単に言えば、熱間鍛造は、並外れた強度、カスタム形状、高い疲労抵抗を必要とする金属部品の製造に使用されます。これは、航空宇宙、自動車、石油・ガス産業など、故障が許されない重要な耐荷重部品を作成するための好ましい方法です。

熱間鍛造を使用するという核心的な決定はトレードオフです。つまり、優れた材料強度、延性、および他のプロセスでは達成できない複雑な形状を形成する能力と引き換えに、より高いコストと初期寸法の精度が低いことを受け入れます。

熱間鍛造の核心原理:熱による強度

熱間鍛造では、金属のビレットを再結晶温度以上に加熱します。鋼の場合、これは1,150°C(2,100°F)を超えることがあります。この極端な熱が、このプロセスの独自の利点の鍵となります。

熱が材料の可能性をどのように引き出すか

金属をこの点まで加熱すると、非常に展延性が高くなります。これにより、材料に大きなひずみや「加工硬化」を誘発することなく、強力なプレス機やハンマーで成形することができます。

材料は高密度の流体のように流れ、鍛造ダイの細部まで充填することができます。

結果:洗練された丈夫な部品

金属が変形すると、その内部の結晶粒構造が分解され、より微細で均一な結晶粒に再形成されます。このプロセスは動的再結晶として知られ、空隙を除去し、結晶粒の流れを部品の形状に合わせます。

この洗練された連続的な結晶粒構造が、熱間鍛造部品を特徴づける並外れた強度、延性、衝撃や疲労に対する抵抗力の源となります。

複雑な形状の作成

加熱された材料は非常に容易に変形するため、熱間鍛造は複雑な形状や断面の大きな変化を伴う部品を製造することができます。

これにより、原材料の固まりから機械加工するには法外な費用がかかるか、物理的に不可能なニアネットシェイプ部品を作成することが可能になり、材料の無駄を劇的に削減できます。

熱間鍛造が適用される分野

熱間鍛造部品は、機械的性能が主要な設計要因となる最も要求の厳しい環境で見られます。

重要な自動車部品

クランクシャフト、コネクティングロッド、ギア、ホイールハブなどの部品は、絶えず immense な応力と周期的な負荷にさらされます。熱間鍛造は、安全で信頼性の高い動作に必要な耐久性と疲労寿命を提供します。

航空宇宙構造

航空宇宙産業は、着陸装置、タービンディスク、アルミニウム、チタン、ニッケル超合金製の構造航空機部品など、高強度で軽量な部品に熱間鍛造を多用しています。

石油、ガス、発電

高圧環境で使用されるバルブ、フランジ、継手は、漏れがなく、故障に強いものでなければなりません。熱間鍛造は、極端な圧力を安全に封じ込めるために必要な高密度で空隙のない材料構造を提供します。

重機および工具

高強度ハンドツール、クレーンフック、産業機械用ギアは、繰り返し使用される重い負荷、高い衝撃、摩耗に耐えられるように、しばしば熱間鍛造されます。

トレードオフの理解

熱間鍛造を選択することは、その利点と限界を比較検討する必要がある戦略的な決定です。

強度と寸法公差

熱間鍛造は比類のない強度を生み出しますが、そのプロセスは冷間鍛造よりも精度が劣ります。部品が冷却されると反りが発生する可能性があり、表面にスケール(酸化物)の層が形成されます。

これは、熱間鍛造部品は、厳密な公差と滑らかな表面仕上げを達成するために、ほとんど常に二次加工を必要とすることを意味します。対照的に、冷間鍛造は、ダイから直接優れた寸法精度を提供します。

コストと性能

このプロセスは本質的に高価です。材料とダイを加熱するにはかなりのエネルギーが必要です。さらに、高温は工具の摩耗を早めます。

このコストは、最終部品の機械的特性が絶対に重要であり、鋳造や冷間鍛造などの安価な方法では達成できない場合にのみ正当化されます。

材料の選択

熱間鍛造は、冷間では成形するには硬すぎたり脆すぎたりする高合金鋼や超合金を効果的に成形できる数少ないプロセスの1つです。設計にこれらの高度な材料が必要な場合、熱間鍛造が唯一の実行可能な選択肢となることがよくあります。

目標に合った適切な選択をする

部品にとって最も重要な要件に基づいて、製造プロセスを選択してください。

- 最大の強度と疲労抵抗を最優先する場合:熱間鍛造は、最高の構造的完全性を持つ部品を作成するための決定的な選択肢です。

- 厳密な公差とクリーンな表面仕上げを最優先する場合:冷間鍛造を検討してください。二次加工の必要性が少なく、ニアネットシェイプを提供します。

- 高強度合金から非常に複雑な形状を作成することを最優先する場合:熱間鍛造は、他の方法では製造できない複雑な部品を形成するために必要な材料の流れを提供します。

- 重要でない部品の最低単価を最優先する場合:鋳造または標準棒材からの機械加工がより経済的な解決策となる場合があります。

これらの基本的なトレードオフを理解することで、設計の性能と予算の要件に正確に合致する製造プロセスを選択することができます。

概要表:

| 主要な側面 | 熱間鍛造の特性 |

|---|---|

| 主な用途 | 重要な耐荷重部品の製造 |

| 主要産業 | 航空宇宙、自動車、石油・ガス、重機 |

| 主な利点 | 優れた強度、疲労抵抗、複雑な形状形成能力 |

| 主なトレードオフ | 高コスト、寸法精度が低く、二次加工が必要 |

| 理想的な用途 | 機械的性能が主要な設計要因となる部品 |

重要な高強度部品を製造する必要がありますか? KINTEKは、金属成形における材料試験およびプロセス開発に必要な高度なラボ機器と消耗品を提供することに特化しています。研究開発であろうと品質管理であろうと、当社のソリューションは熱間鍛造部品の特性を検証するのに役立ちます。今すぐ当社の専門家にお問い合わせください。材料科学と製造におけるお客様のラボのニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- ラボ用電動油圧真空熱プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラミネート・加熱用真空熱プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

よくある質問

- アディティブ・マニュファクチャリングの最も適用されている分野はどれですか?プロトタイピングから高付加価値生産まで

- 鋳造部品と焼結部品の違いは何ですか?適切な金属成形プロセスの選択

- マイクロ波前処理は、希土類元素の浸出効率をどのように向上させますか? KINTEKで抽出を強化しましょう

- 圧縮空気に関連する危険性とは?施設内に潜む危険を理解する

- 実験室用インキュベーターの5つの用途とは?研究のための環境制御ガイド

- 熱蒸着装置の真空度はどの程度ですか?高真空(10⁻⁵~10⁻⁷ Torr)で高純度を実現

- 焼結プロセスの種類にはどのようなものがありますか?材料に最適な方法を選択する

- 成膜方法とは?研究室に最適な薄膜技術を選択する