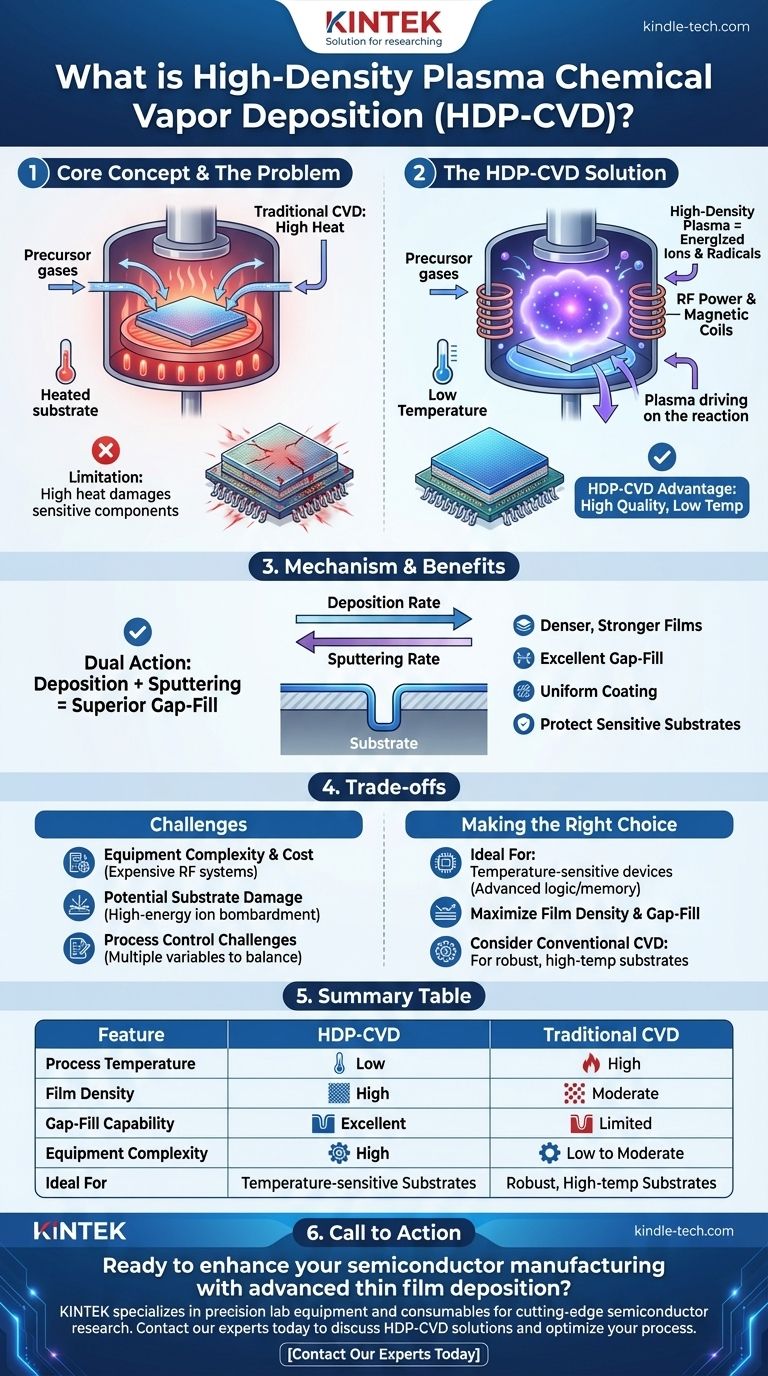

本質的に、高密度プラズマ化学気相成長法(HDP-CVD)は、基板上に極めて高品質な薄膜を堆積させるために使用される高度な製造プロセスです。単に高温に頼る従来の方法とは異なり、HDP-CVDは活性化された高密度プラズマを利用して膜形成に必要な化学反応を促進するため、はるかに低温でプロセスを実行できます。

HDP-CVDは、特に先端半導体製造において、デリケートな下部コンポーネントを損傷する高温を使用せずに、高密度で均一、かつ高品質なコーティングを堆積させる方法という、製造上の重要な課題を解決します。

基礎:化学気相成長法(CVD)の理解

標準的なCVDとは?

化学気相成長法(CVD)は、コンポーネント、すなわち基板を真空チャンバー内に配置するプロセスです。

揮発性の前駆体化学物質が気体の形でチャンバーに導入されます。これらのガスが基板上を流れます。

従来、基板は非常に高温に加熱されます。この熱エネルギーにより、前駆体ガスが反応または分解し、目的の材料の固体薄膜が基板表面に堆積します。

熱の限界

この高温への依存が、従来のCVDの主な限界です。

何十億もの微細なトランジスタを持つ集積回路など、多くの最新デバイスは層状に構築されています。下層のコンポーネントは温度に対して非常にデリケートであることがよくあります。

従来のCVDに必要な熱にさらすと、それらが破壊されたり劣化したりして、デバイス全体が故障する可能性があります。

プラズマの導入:HDP-CVDの利点

プラズマの役割

プラズマ強化CVD(PECVD)は、プロセスに新しいエネルギー源を導入します。電場を印加することにより、前駆体ガスがイオン化され、プラズマと呼ばれる物質の状態が生成されます。

このプラズマは、イオン、電子、反応性ラジカルが混在する高エネルギーのスープです。これらの活性化された粒子は、極端な熱を必要とせずに、堆積に必要な化学反応を駆動することができます。

「高密度」が重要な理由

HDP-CVDはこれをさらに推し進めます。特殊な技術を使用して、標準的なPECVDよりもはるかに高密度、つまり反応性イオンとラジカルの濃度がはるかに高いプラズマを生成します。

この高密度の反応性種は、堆積速度(膜の成長速度)とスパッタリング速度(イオン駆動によるクリーニング効果)を同時に増加させます。この二重の作用により、微細な隙間がより効果的に埋められ、より高密度で、より強く、より均一な膜が生成されます。

主な利点:低温での高品質な膜

HDP-CVDの主な利点は、大幅に低いプロセス温度で優れた膜を生成できることです。

これは、基板が熱に耐えられない用途(最新のマイクロエレクトロニクス製造における標準的な状況)にとって不可欠です。

トレードオフの理解

装置の複雑さとコスト

高密度プラズマを生成し維持するには、高周波(RF)電源や磁気コイルなど、複雑で高価なハードウェアが必要です。これにより、HDP-CVDシステムは従来の熱CVD反応装置よりもコストが高くなります。

基板損傷の可能性

プラズマは低温プロセスを可能にしますが、高エネルギーイオンが基板を物理的に衝突させる可能性もあります。これを精密に制御しないと、保護しようとしているデリケートなデバイス層に損傷を与える可能性があります。

プロセス制御の課題

HDP-CVDは、熱CVDよりも管理すべき変数が多く、より複雑なプロセスです。エンジニアは、損傷を引き起こすことなく目的の膜特性を達成するために、ガスの流れ、圧力、RF電力、基板温度を慎重にバランスさせる必要があり、かなりのプロセス専門知識が求められます。

目標に合わせた適切な選択

HDP-CVDは、特定の要求の厳しいアプリケーション向けに設計された特殊なツールです。

- 温度に敏感なデバイスへの膜堆積が主な焦点である場合: 先端ロジックおよびメモリチップにおける高品質な誘電体層を作成するために、HDP-CVDが唯一実行可能な選択肢となることがよくあります。

- 最大の膜密度とギャップ充填の達成が主な焦点である場合: HDP-CVD独自の堆積・スパッタリング機構は、ボイド(空隙)を作ることなく深く狭いトレンチを埋めるために優れた結果をもたらします。

- 堅牢な基板への低コスト堆積が主な焦点である場合: 基板が耐熱性を持つ場合、従来の熱CVDのような、よりシンプルで安価な方法がより適切かもしれません。

結局のところ、HDP-CVDは、膜の品質と低いプロセス温度の両方が譲れない先端材料の製造において、強力なソリューションを提供します。

要約表:

| 特徴 | HDP-CVD | 従来のCVD |

|---|---|---|

| プロセス温度 | 低い | 高い |

| 膜密度 | 高い | 中程度 |

| ギャップ充填能力 | 優れている | 限定的 |

| 装置の複雑さ | 高い | 低い〜中程度 |

| 理想的な用途 | 温度に敏感な基板 | 堅牢な高温基板 |

先進的な薄膜堆積で半導体製造を強化する準備はできましたか?

KINTEKは、最先端の半導体および材料研究向けの精密なラボ機器と消耗品の専門サプライヤーです。プラズマ強化堆積技術に関する当社の専門知識は、温度に敏感なコンポーネントを保護しながら、優れた膜品質を実現するのに役立ちます。

HDP-CVDソリューションが製造プロセスを最適化し、研究で求められる高密度で均一な膜を提供する方法について、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置