本質的に、熱処理は材料の基本的な特性を操作するための強力で制御されたプロセスです。主な利点は、強度、硬度、延性などの機械的特性の大幅な向上、および製造を容易にするための内部応力の除去です。しかし、これらの利点には、高額な設備費用、プロセスの複雑さの増大、そして正しく実行されない場合の望ましくない表面変化や材料損傷のリスクといった欠点が伴います。

熱処理を使用するという決定は、戦略的なトレードオフです。優れた材料性能を引き出す一方で、新たな欠陥を導入することなく目的の結果を達成するために必要な、設備、専門知識、およびプロセス制御への投資増加と、この利点を比較検討する必要があります。

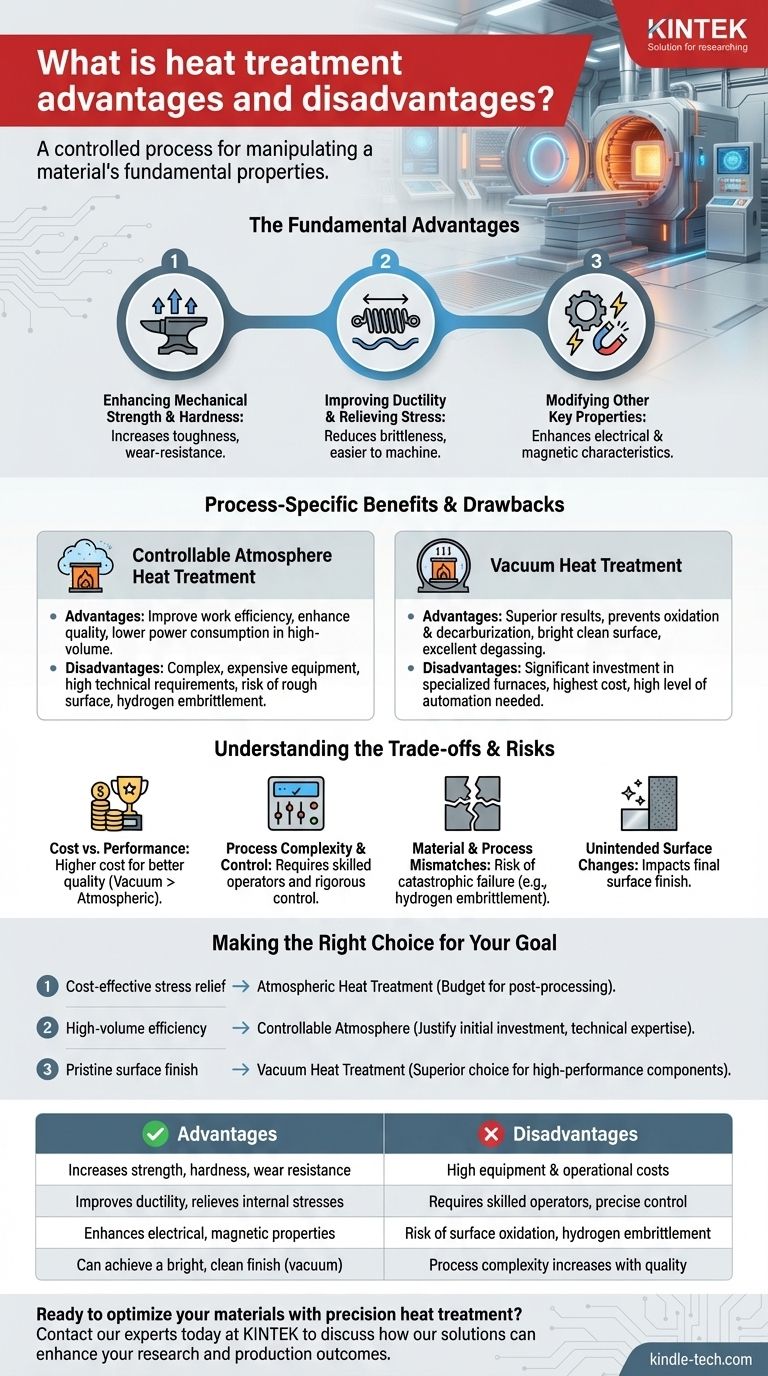

熱処理の基本的な利点

熱処理は、最も注目すべき鋼材を含む幅広い材料に適用され、母材単独では達成できない特定の性能目標を達成します。

機械的強度と硬度の向上

加熱および冷却サイクルを注意深く制御することにより、材料の結晶構造を変化させることができます。これにより、強度、靭性、耐摩耗性を大幅に向上させることができます。これは、高い応力や摩耗条件にさらされる部品にとって極めて重要です。

延性の改善と応力の除去

逆に、特定の熱処理プロセスは材料を軟化させ、延性を高め、脆性を低減することができます。これは、溶接や熱間成形などの製造プロセス中に発生した内部応力を除去するためによく使用され、部品の機械加工を容易にし、負荷がかかった際の亀裂発生のリスクを低減します。

その他の重要な特性の変更

機械的特性を超えて、熱処理は特殊な用途向けに材料の特性を洗練させるために使用できます。これには、モーター、センサー、その他の電子デバイスで使用される部品に不可欠な、特定の電気的および磁気的特性の強化が含まれます。

プロセス固有の利点と欠点

すべての熱処理が同じではありません。プロセスが行われる環境—空気中、制御されたガス雰囲気中、または真空中で—は、結果、利点、および欠点を劇的に変化させます。

制御雰囲気熱処理

この方法は、望ましくない化学反応を防ぐために、特定のガスの混合物で満たされた炉内で材料を加熱することを含みます。

- 利点: 作業効率の向上、人件費の節約、製品品質の向上につながります。大量生産では、電力や補助材料の消費量を削減できます。

- 欠点: このプロセスには、複雑で高価な設備と高い技術的運用要件が必要です。粗く、光沢のない表面が残る可能性があり、特定の鋼材では水素脆化のリスクがあります。

真空熱処理

これは、材料を高真空中で加熱し、ほぼすべての雰囲気ガスを除去する、より高度なプロセスです。

- 利点: 真空処理は、酸化と脱炭を完全に防ぐことで優れた結果をもたらします。これにより、材料固有の機械的特性が維持され、追加の処理を必要としない明るくきれいな表面が得られます。また、優れた脱ガスおよび脱脂効果もあります。

- 欠点: 主な欠点は、特殊な真空炉への多額の投資と、必要とされる高度な自動化と制御です。一般的に最も高価な選択肢です。

トレードオフとリスクの理解

熱処理プロセスを選択するには、その潜在的な欠点と、コストと望ましい結果とのバランスを明確に理解する必要があります。

コスト対性能

熱処理プロセスのコストと結果の品質の間には直接的な関係があります。単純な大気加熱が最も安価ですが、表面酸化に対する保護はほとんど提供しません。真空処理は最高品質を提供しますが、最も高いコストがかかります。

プロセスの複雑さと制御

制御雰囲気や真空熱処理などの高度な方法は、単純な手順ではありません。これらは、ガスの混合物や真空度を管理するために、厳格なプロセス制御と熟練したオペレーターを要求し、エラーはワークピースを簡単に台無しにする可能性があります。

材料とプロセスの不一致

すべての材料がすべての種類の熱処理に適しているわけではありません。前述のように、特定の鋼材に高水素雰囲気を使用すると、壊滅的な破壊モードである水素脆化を引き起こす可能性があります。材料と適合性があり有益なプロセスを一致させることが極めて重要です。

意図しない表面変化

プロセス環境は最終的な部品の表面に直接影響します。制御雰囲気は粗い仕上がりを残す可能性がありますが、真空プロセスは明るく精製された表面をもたらします。これにより、コストと時間のかかる二次的な洗浄や仕上げ工程が不要になる場合があります。

目標に合わせた正しい選択

適切な熱処理を選択するには、まず最も重要な目標を定義する必要があります。

- コスト効率の高い応力除去と基本的な特性向上が主な焦点の場合: 標準的な大気熱処理で十分かもしれませんが、洗浄やショットブラストなどの後処理工程の予算を計上する必要があります。

- 良好な品質管理を伴う大量生産効率が主な焦点の場合: 必要な技術的専門知識があれば、初期の設備投資を正当化できるため、制御雰囲気処理は強力な選択肢となります。

- 完璧な表面仕上げと究極の材料完全性が主な焦点の場合: 表面劣化の防止が最優先される高性能、高精度部品には、真空熱処理が優れた選択肢となります。

結局のところ、正しい熱処理方法の選択は、最終製品の性能、寿命、品質に直接影響を与える戦略的なエンジニアリング上の決定です。

要約表:

| 利点 | 欠点 |

|---|---|

| 強度、硬度、耐摩耗性の向上 | 高い設備および運用コスト |

| 延性の改善と内部応力の除去 | 熟練したオペレーターと精密な制御が必要 |

| 電気的および磁気的特性の向上 | 表面酸化や水素脆化のリスク |

| 明るくきれいな仕上げの達成が可能(真空プロセス) | 品質が向上するにつれてプロセスの複雑さが増す |

精密な熱処理で材料の最適化を行う準備はできましたか?

KINTEKでは、お客様の研究所の固有のニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。標準的な合金を扱っている場合でも、高性能材料を扱っている場合でも、当社の専門知識により、材料特性、コスト、品質の完璧なバランスを達成できます。

お客様の用途に最適な炉とプロセスを選択するお手伝いをさせてください。当社の専門家にご相談ください、当社のソリューションがお客様の研究および生産成果をどのように向上させることができるかについて、今すぐご相談ください。

ビジュアルガイド

関連製品

- 実験室用 1700℃ マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉