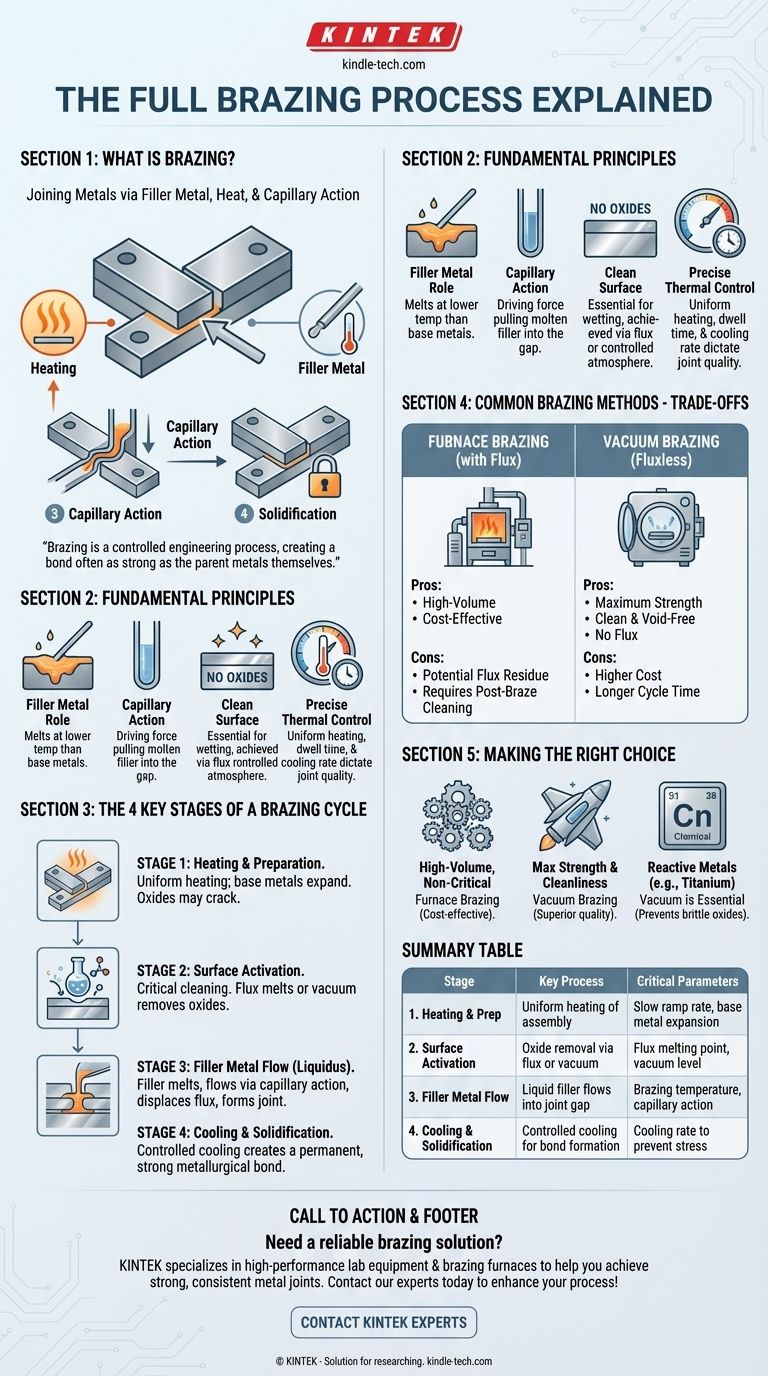

ろう付け工程の核心は、金属を加熱し、母材金属よりも低い温度で溶融する溶加材を使用して金属を接合する方法です。溶融した溶加材は毛細管現象によって部品間の狭い隙間に引き込まれ、冷却されると凝固して強力で永続的な冶金結合を形成します。この一連の工程は、最終的な接合部の完全性を確保するために、精密な温度制御下で行われます。

ろう付けは単に溶加材を溶かすだけではありません。それは、清浄な表面、精密な温度、そして毛細管現象という物理的な力の相互作用に依存する、制御されたエンジニアリングプロセスであり、多くの場合、母材金属自体と同じくらい強力な結合を生み出します。

ろう付けの基本原理

ろう付け工程を完全に理解するためには、その成功を左右する核心的な原理を把握する必要があります。これは単純な接着作業ではなく、分子レベルでの複雑な相互作用です。

溶加材の役割

全工程は、ろう材とも呼ばれる溶加材にかかっています。これは、接合される母材金属よりも低い融点を持つように特別に設計されています。これにより、接合される部品が工程中に溶融したり変形したりしないことが保証されます。

毛細管現象:駆動力

ろう付けは、毛細管現象と呼ばれる現象によって機能します。2つのワークピース間に非常に小さく均一な隙間が設計されます。溶加材が溶融して液体になると、重力の向きに関係なく、自動的にこの隙間に引き込まれ、接合部を完全に満たします。

清浄な表面の重要性

強力な結合を形成するためには、溶融した溶加材が母材金属の表面を「濡らす」ことができる必要があります。これは、表面が酸化物や汚染物質から完全に解放されている場合にのみ可能です。ろう付け工程は、フラックスまたは制御された雰囲気のいずれかの方法でこれを達成します。

精密な温度制御

最後の重要な要素は熱の制御です。アセンブリは、ろう付け温度(溶加材の融点より高く、母材金属の融点より低い)まで均一に加熱されなければなりません。この温度での保持時間とそれに続く冷却速度は、接合部の最終的な強度と微細構造を決定する不可欠なパラメータです。

ろう付けサイクルの4つの主要段階

特定のパラメータは異なりますが、ほぼすべてのろう付け作業は一貫した4段階の熱サイクルに従います。

ステージ1:加熱と準備

アセンブリ全体がゆっくりと均一に加熱されます。温度が上昇すると、母材金属が膨張します。フラックスを使用するプロセスでは、この熱膨張により金属表面の脆い酸化物層に亀裂が生じ、フラックスが浸透するための初期経路が提供されます。

ステージ2:表面活性化

これは最も重要な洗浄段階です。

- フラックスベースのろう付けでは、フラックスが溶融し(例:アルミニウムの場合565-572°C)、化学的に活性化して、表面酸化物を積極的に溶解および除去します。

- 真空ろう付けでは、低圧環境自体がこの目的を果たし、金属を脱酸化し、汚染物質を気化させます。

ステージ3:溶加材の流れ(液相線)

温度が指定されたろう付け温度(例:一部のアルミニウム合金の場合577-600°C)まで上昇し続けると、溶加材が溶融します。毛細管現象によって駆動され、液体になった溶加材は、清浄で狭いワークピース間の隙間に流れ込み、液体フラックスを押し出して接合部を形成します。

ステージ4:冷却と凝固

アセンブリは制御された方法で冷却されます。溶加材が凝固し、2つの母材金属間に固体で永続的な冶金結合が形成されます。適切な冷却は熱応力を防ぎ、最終的な接合部の望ましい特性を保証します。

トレードオフの理解:一般的なろう付け方法

「全工程」には、それがどのように適用されるかを理解することも含まれます。選択された方法には重大な影響があるからです。

炉内ろう付け(フラックスまたは雰囲気を使用)

炉内ろう付けでは、アセンブリ全体が炉内に置かれ、加熱されます。この方法は、数千の接合部を同時に作成できるため、大量生産に非常に効率的です。開放された空気中で行う場合、接合部を酸化から保護するためにフラックスを使用する必要があります。

主なトレードオフはフラックス残渣の可能性です。この残渣は腐食性があることが多く、ろう付け後の工程で徹底的に洗浄する必要があり、プロセスに手順とコストを追加します。

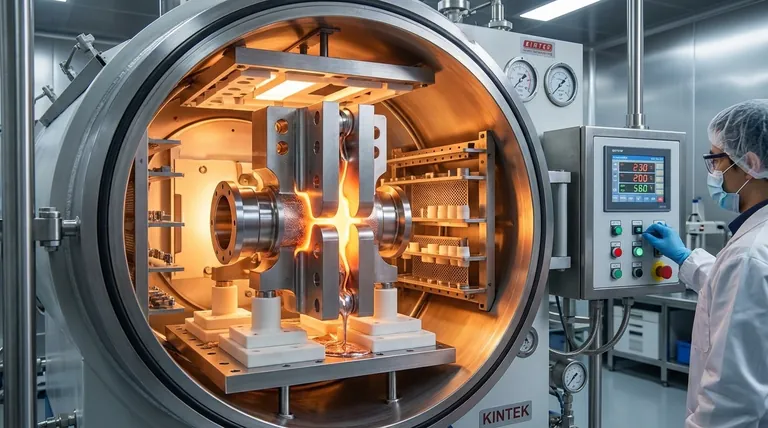

真空ろう付け(フラックスレス)

真空ろう付けは、高真空チャンバー内で実行されます。真空自体が酸化を防ぎ、フラックスの必要性を完全に排除します。これにより、非常にクリーンで強力、かつボイドのない接合部が得られ、航空宇宙、医療、エレクトロニクスにおける重要で高性能なアプリケーションに好ましい方法となっています。

トレードオフはコストとサイクルタイムです。真空炉は多額の設備投資を必要とし、真空を引いて熱サイクルを実行するプロセスは、大気炉内ろう付けよりも時間がかかります。

目標に合った適切な選択

完全なプロセスを理解することで、コスト、量、性能に関するプロジェクトの特定の要件に基づいて適切なアプローチを選択できます。

- 非重要部品の大量生産が主な焦点である場合:従来のフラックスを使用した炉内ろう付けが最も費用対効果の高い方法であることが多いですが、ろう付け後の洗浄要件を考慮に入れるようにしてください。

- 最大の接合強度と清浄度が主な焦点である場合:真空ろう付けは優れた選択肢であり、フラックスの巻き込みや汚染のリスクを排除することで最高の品質を提供します。

- チタンや超合金のような反応性金属を接合する場合:制御された雰囲気、特に真空はオプションではなく、接合部を損なう脆い酸化物の形成を防ぐために不可欠です。

ろう付けプロセスを習得することは、信頼性が高く堅牢な接続を実現するために、これらの基本的な変数を制御することで最初から接合部を設計することを意味します。

要約表:

| 段階 | 主要プロセス | 重要パラメータ |

|---|---|---|

| 1. 加熱と準備 | アセンブリの均一な加熱 | 緩やかな昇温速度、母材金属の膨張 |

| 2. 表面活性化 | フラックスまたは真空による酸化物除去 | フラックスの融点、真空度 |

| 3. 溶加材の流れ | 液体溶加材が接合隙間に流入 | ろう付け温度、毛細管現象 |

| 4. 冷却と凝固 | 結合形成のための制御された冷却 | 応力防止のための冷却速度 |

| 方法比較 | 炉内ろう付け | 真空ろう付け |

| 大量生産、費用対効果が高い | 最大強度、フラックスフリー、クリーン | |

| ろう付け後のフラックス洗浄が必要 | 高コスト、長いサイクルタイム |

研究室や生産ライン向けに信頼性の高いろう付けソリューションが必要ですか? KINTEKは、強力で一貫した金属接合を実現するためのろう付け炉や消耗品を含む高性能ラボ機器を専門としています。大量の炉内ろう付けが必要な場合でも、重要なアプリケーション向けの精密な真空ろう付けが必要な場合でも、当社の専門知識が最適な結果を保証します。今すぐ専門家にお問い合わせください。お客様の特定のろう付け要件について話し合い、KINTEKがお客様の接合プロセスをどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- 熱処理の条件とは?優れた金属特性のための温度、時間、冷却の習得

- 最小検出可能リーク率とは?アプリケーションに合った適切な方法を見つける

- 真空焼結炉はMgOの緻密化をどのように促進しますか?KINTEKソリューションで純度と密度を最適化

- スパッタリングで使用される真空システムとは何ですか?高品質膜のための二段階プロセスの習得

- フリーシンタリングとは? 粉末から固体部品へのシンプルで費用対効果の高い道筋

- 焼結中に何が起こるのか?粉末から固体への変態の秘密を解き明かす

- 真空拡散接合炉を使用する主な技術的利点は何ですか? 高度なチタン積層接合

- 焼結コーティングのプロセスとは何ですか?耐久性のある層のための熱的固化ガイド