薄膜技術において、蒸着は基板と呼ばれる表面に新しい材料層を堆積させるために使用される主要な成膜プロセスです。これは、高真空チャンバー内でソース材料を加熱して気化させることによって達成されます。結果として生じる原子または分子は、真空を通過してより低温の基板上に凝縮し、徐々に固体で均一な薄膜を形成します。

蒸着は、熱を駆動力とする物理蒸着(PVD)の一種です。重要な決定は、熱を「使うかどうか」ではなく、「どのように適用するか」です。単純な抵抗加熱か、高エネルギー電子ビームか、この選択が膜の密度、純度、および高度なアプリケーションへの適合性に直接影響します。

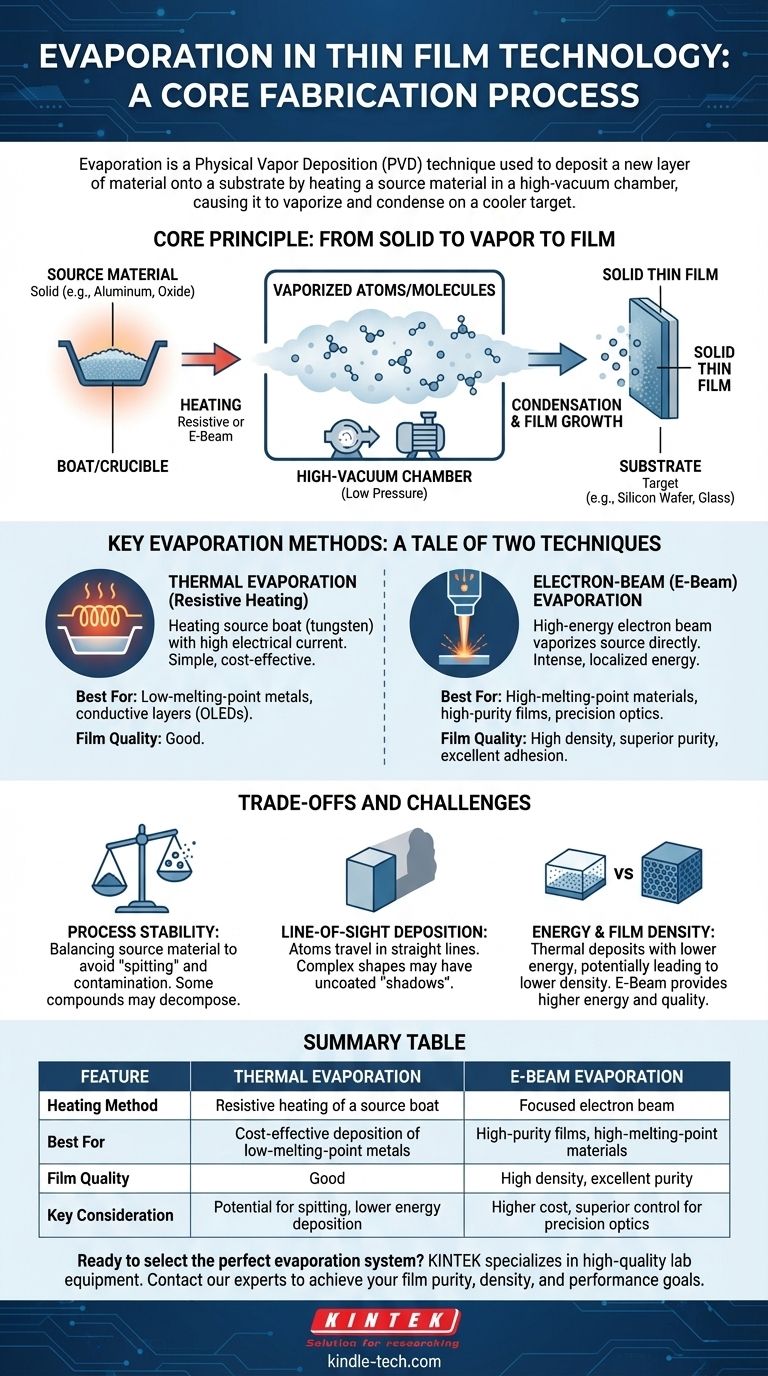

核心原理:固体から蒸気、そして膜へ

蒸着は、単純な物理的相変化を利用します。環境とエネルギー源を制御することで、材料をソースからターゲットへ正確に移動させることができます。

真空の重要な役割

プロセス全体は高真空(低圧)環境で行われます。これは2つの理由から不可欠です。気化した材料が空気と反応するのを防ぎ、膜の純度を確保すること、そして原子が他のガス分子と衝突することなく、ソースから基板まで直線的に移動できるようにするためです。

ソースと基板

ソース材料は、堆積させたい物質であり、アルミニウムのような純粋な金属や酸化物のような化合物があります。この材料は、しばしば「ボート」または「るつぼ」と呼ばれるホルダーに置かれます。基板は、コーティングされるターゲットオブジェクトであり、シリコンウェハー、ガラス片、または柔軟なポリマーである可能性があります。

凝縮と膜の成長

原子の蒸気雲が比較的低温の基板に到達すると、急速にエネルギーを失い、固体状態に凝縮します。原子が一つずつ、層が一つずつ、この凝縮プロセスによって目的の薄膜が成長します。

主要な蒸着方法:2つの技術の物語

原理は同じですが、ソース材料を加熱する方法によって、蒸着の主要な2つのタイプが定義されます。

熱蒸着(抵抗加熱)

これは古典的な蒸着の形式です。ソース材料は、通常タングステンのような耐火金属製の小さな容器、または「ボート」に入れられます。このボートに高電流が流され、白熱電球のフィラメントのように抵抗加熱されます。この熱がソース材料に伝わり、蒸発させます。

この方法はシンプルで費用対効果が高く、OLEDディスプレイの導電層や薄膜トランジスタなど、比較的融点の低い純粋な金属を堆積させるのに理想的です。

電子ビーム(E-Beam)蒸着

非常に融点の高い材料や、より高い純度が要求されるアプリケーションには、電子ビーム蒸着が優れた選択肢です。この技術では、高エネルギーの電子ビームが生成され、磁気的に誘導されてソース材料に直接衝突します。

この強烈で局所的なエネルギーは、チャンバー全体を加熱することなく、事実上あらゆる材料を気化させることができます。その結果、より高純度の蒸気が得られ、それによって基板への密着性に優れた高密度の薄膜が形成されます。この制御は、精密なレーザー光学部品や特殊な建築用ガラスの製造に不可欠です。

トレードオフと課題の理解

強力である一方で、蒸着は、成功裏に膜を堆積させるために管理しなければならない固有の限界を持つプロセスです。

プロセスの安定性と材料の挙動

完全に安定した蒸着速度を維持することは困難な場合があります。一般的な問題として、ソース内の材料量のバランスがあります。多すぎると、小さな固体粒子が放出されて膜を汚染する「スパッタリング」につながる可能性があります。さらに、一部の化合物は加熱されると分解または反応し、最終的な膜の組成を変化させる可能性があります。

視線方向の堆積

蒸着は視線方向のプロセスです。原子はソースから基板まで直線的に移動します。これは、蒸気の直接経路にない基板のどの部分(例えば、複雑な3Dオブジェクトの側面)もコーティングされず、「シャドウ」が生じることを意味します。

エネルギーと膜密度

単純な熱蒸着は、比較的低エネルギーの原子を堆積させます。これにより、電子ビーム蒸着やスパッタリングのような他のPVD方法で製造された膜と比較して、密度が低いか、密着性が弱い膜になることがあります。電子ビームはより多くのエネルギーを提供し、より高品質の膜につながります。

アプリケーションに適した選択

正しい堆積方法を選択するには、技術の強みを最終目標と一致させる必要があります。

- コスト効率の高い単純な金属の堆積が主な焦点である場合:熱蒸着は、基本的な導電性コーティングのようなアプリケーションにとって、最も直接的で経済的なソリューションとなることがよくあります。

- 高純度で高密度の膜や光学コーティングが主な焦点である場合:電子ビーム蒸着は優れた制御を提供し、複雑な材料の堆積と精密光学部品の作成を可能にします。

- 複雑な非平面形状への均一なコーティングが主な焦点である場合:視線方向の制限を克服するために、蒸着以外のスパッタリングや化学気相成長(CVD)のようなプロセスを検討する必要があるかもしれません。

これらの核心原理とトレードオフを理解することで、特定の技術目標に合わせた正確な堆積戦略を選択することができます。

要約表:

| 特徴 | 熱蒸着 | 電子ビーム蒸着 |

|---|---|---|

| 加熱方法 | ソースボートの抵抗加熱 | 集束電子ビーム |

| 最適用途 | 低融点金属の費用対効果の高い堆積 | 高純度膜、高融点材料 |

| 膜の品質 | 良好 | 高密度、優れた純度 |

| 主な考慮事項 | スパッタリングの可能性、低エネルギー堆積 | 高コスト、精密光学部品のための優れた制御 |

研究室の薄膜ニーズに最適な蒸着システムを選ぶ準備はできていますか? KINTEKは、熱蒸着および電子ビーム蒸着システムを含む高品質の実験装置を専門としています。当社の専門家が、お客様の研究が求める膜の純度、密度、性能を達成するための適切なPVDソリューションの選択をお手伝いします。今すぐ当社のチームにご連絡ください。お客様の特定のアプリケーションについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

よくある質問

- 鍛冶に最も一般的に使われる金属は何ですか?鍛造を成功させるために軟鋼から始めましょう

- バイオマスエネルギーは他の再生可能エネルギー源と比べてどうでしょうか?オンデマンド発電のメリットとデメリット

- 真空熱分解の利点は何ですか?バイオオイルの収量と品質を最大化する

- 焼鈍は炉で行われますか?材料特性のための熱処理プロセスの習得

- 熱処理工程における安全対策とは何ですか?エンジニアリング管理、管理手順、および個人用保護具(PPE)に関するガイド

- 炭素繊維リサイクルの後処理段階における実験用オーブンの役割は何ですか?繊維形態の最適化

- オイルスラッジのデメリットは何ですか?壊滅的なエンジン損傷と高額な修理を回避しましょう

- プラスチック熱分解の触媒とは?廃プラスチックから効率的な燃料生産を可能にする