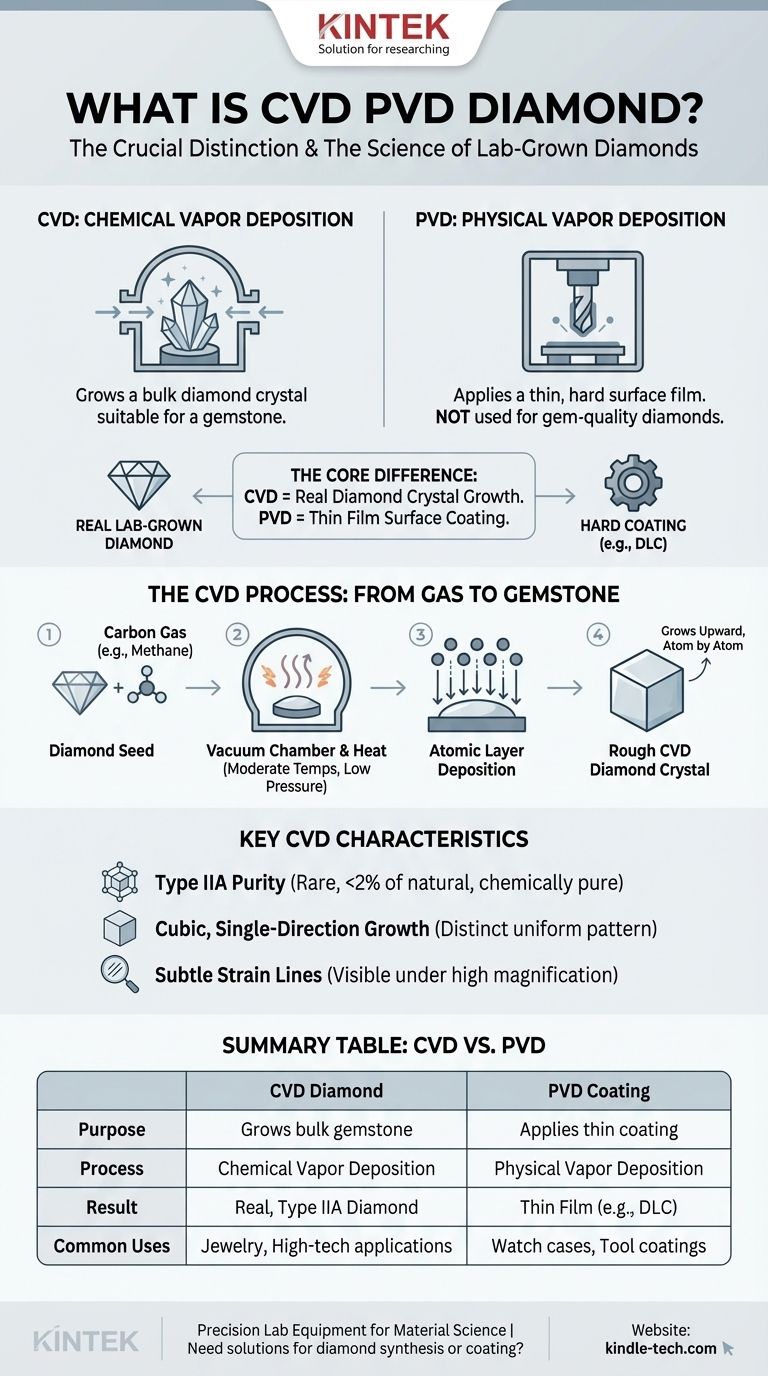

まず第一に、お探しの用語はCVDダイヤモンドであり、これは化学気相成長法(Chemical Vapor Deposition)の略です。PVD(物理気相成長法:Physical Vapor Deposition)も関連技術ではありますが、宝石品質のダイヤモンドを作成するためには使用されません。CVDダイヤモンドとは、制御されたチャンバー内で、ガスから炭素原子の層を小さなダイヤモンドの種の上に堆積させることによって作成される、本物のラボグロウンダイヤモンドです。このプロセスにより、自然界では極めて稀な分類である、化学的に純粋なIIa型ダイヤモンドが生成されます。

中心的な違いはこれです。CVDは、宝石に適したバルクダイヤモンド結晶を「成長させる」方法です。PVDは、表面を非常に薄い硬い膜で「コーティングする」方法です。あなたの質問は2つの別々の産業プロセスを組み合わせていますが、現代のラボグロウンダイヤモンドの作成に関連するのはCVDのみです。

CVDプロセスの解剖:ガスから宝石へ

CVDダイヤモンドを理解するには、まずその製造方法を理解する必要があります。このプロセスは、原子レベルでダイヤモンドを構築する材料科学の驚異です。

基本原理:化学気相成長法(CVD)

化学気相成長法(CVD)は積層造形プロセスです。これを原子レベルの3Dプリンティングの一種と考えてください。基板、この場合は小さなダイヤモンドの「種」をチャンバー内に置き、ガスを導入します。次にガスが活性化され、分解してコア要素を種の上に堆積させ、新しい層を積み重ねていきます。

成長環境:真空と熱

CVDダイヤモンドは真空チャンバー内で成長させます。この環境により、汚染物質から解放されたプロセスに対する精密な制御が可能になります。チャンバーは、代替のHPHT(高圧高温)法と比較して、穏やかな温度と低い圧力にさらされます。

原材料:ダイヤモンドの種と炭素ガス

プロセスは、シードクリスタルとして知られる、以前に成長させたダイヤモンドの薄いスライスから始まります。メタンなどの炭素が豊富なガスがチャンバーに導入されます。加熱されると、ガスが分解し、炭素原子が遊離してダイヤモンドの種に降り注ぎ、その結晶構造を複製します。

結果:粗いダイヤモンド結晶

数週間かけて、これらの層が蓄積し、ダイヤモンド結晶が通常一方向に成長します。ダイヤモンドの最終的なサイズは、成長を許容する時間によって決まります。得られた原石はしばしば立方体の形をしており、エッジに非ダイヤモンド炭素(グラファイト)が付着していることがありますが、これは後で研磨されます。

CVDダイヤモンドの識別特性

天然ダイヤモンドと化学的・物理的に同一である一方で、CVDの成長プロセスは、宝石学者が識別できる微妙な痕跡を残します。

比類のない純度:IIa型分類

CVDダイヤモンドはIIa型ダイヤモンドです。これは、窒素やホウ素の不純物がほとんど含まれていないことを意味します。このレベルの化学的純度は、すべての天然ダイヤモンドの2%未満に見られるものであり、重要な識別特徴となっています。その結果、CVDダイヤモンドは磁性を持ちません。

結晶構造:立方体、一方向成長

一方向に層状に成長するため、CVDダイヤモンドは明確な立方体の結晶形状を持っています。この均一な成長パターンは、ほとんどの天然ダイヤモンドの多方向的な八面体成長とは異なります。

決定的な痕跡:ひずみ線

時折、一方向成長プロセスにより、非常に微妙な内部の結晶粒または「ひずみ線」が生じることがあります。これらの特徴は欠陥ではなく、通常は非常に高い倍率でのみ見えますが、CVD由来の指標として機能します。

色と蛍光

多くのCVDダイヤモンドは、最初に茶色がかった色を生成するように成長させられます。これは、無色の石を得るために二次的な処理プロセスによって除去されることがよくあります。さらに、一部のCVDダイヤモンドは、紫外線にさらされたときに赤色などの独特な蛍光色を示すことがあります。

主要な誤解の理解

CVDとPVDは全く異なる目的を果たすため、両者の混同を解消することが極めて重要です。これは、ダイヤモンド合成技術について議論する際の最も一般的な落とし穴です。

「CVD対PVD」の明確化

CVDはバルクの宝石を成長させます。これは、採掘されたダイヤモンドと全く同じ結晶構造と特性を持つ、本物のダイヤモンドを重量ベースで構築します。

PVDは薄いコーティングを施します。これは、時計のケースやドリルビットなどの表面に「ダイヤモンドライクカーボン」(DLC)などの微細な層を堆積させ、硬度と耐傷性を高めるために使用されます。PVDでダイヤモンドの宝石を作成することはできません。

この情報の解釈方法

CVDプロセスを理解することで、これらのダイヤモンドを偽物としてではなく、独自の起源を持つ特定のカテゴリのダイヤモンドとして見なすことができるようになります。

- 宝飾品の購入者の場合:CVDダイヤモンドは化学的にも光学 的にも本物のダイヤモンドであり、そのラボグロウンの起源と高い純度によって区別されることを理解してください。

- 技術専門家の場合:バルク結晶成長のためのCVDと薄膜表面コーティングのためのPVDを区別してください。これらは交換可能ではありません。

- 単に好奇心がある場合:CVDプロセスが、ガスから炭素原子を慎重に層状に重ねることで、自然界の最も極端で美しい材料の原子構造を再現する技術的偉業であることを認識してください。

結局のところ、CVDダイヤモンドは、人類が自然界の最も極端で美しい材料の1つを再現する能力の証です。

要約表:

| 特徴 | CVDダイヤモンド | PVDコーティング |

|---|---|---|

| 目的 | バルクのダイヤモンド宝石を成長させる | 薄くて硬い表面コーティングを施す |

| プロセス | 化学気相成長法 | 物理気相成長法 |

| 結果 | 本物のIIa型ダイヤモンド結晶 | 薄膜(例:ダイヤモンドライクカーボン) |

| 一般的な用途 | 宝飾品、ハイテク応用 | 時計ケース、工具コーティング、耐傷性 |

材料科学のための精密なラボ機器が必要ですか?

CVDやPVDなどの高度なプロセスを理解するには、信頼性が高く高性能なラボ機器が必要です。KINTEKでは、ダイヤモンド合成や薄膜堆積を含む材料科学における最先端の研究開発に必要な精密なツールと消耗品の提供を専門としています。

ダイヤモンドを成長させる場合でも、特殊なコーティングを施す場合でも、当社の専門知識はあなたのイノベーションをサポートします。当社の専門家に今すぐお問い合わせいただき、KINTEKのソリューションがお客様の研究所の能力をどのように向上させ、プロジェクトを前進させるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 熱管理用途向けCVDダイヤモンド

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置