本質的に、化学気相成長(CVD)は、気体から高性能の固体材料(通常は薄膜として)を生成するために使用される強力な製造プロセスです。この方法では、揮発性の前駆体ガスが反応チャンバーに導入され、そこで加熱された物体(基板と呼ばれる)の表面上で分解・反応します。この化学反応の結果、新しい固体材料層が基板表面に直接堆積し、原子レベルで膜が形成されます。

CVDの基本原理は、単に表面をコーティングすることではなく、制御された化学反応を通じて新しい材料層を構築することです。これは、温度、圧力、ガス組成によって決定される、精密に設計された特性を持つ固体膜へと気体の構成要素を変換します。

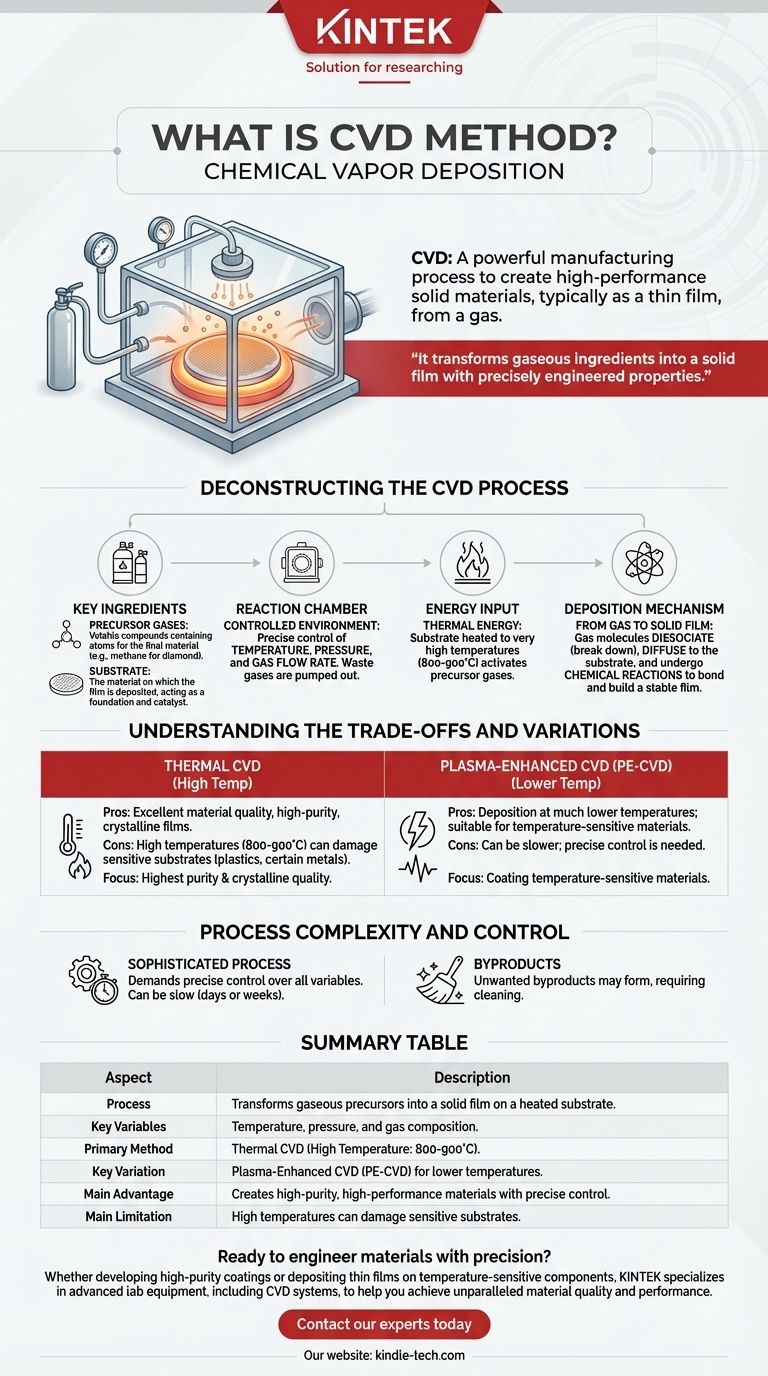

CVDプロセスの分解

CVDを理解するためには、その本質的な構成要素と段階に分解するのが最善です。最終的な材料の純度と品質を保証するために、プロセス全体が高度に制御された環境内で行われます。

主要な構成要素:前駆体と基板

プロセスは2つの主要な構成要素から始まります。前駆体ガスは、目的の最終材料の原子を含む揮発性の化合物です。例えば、ダイヤモンド膜を成長させるには、メタンのような炭素を豊富に含むガスが使用されます。

基板は、膜が堆積される材料または物体です。これは物理的な基礎として、また多くの場合、化学反応の触媒として機能します。基板は、エレクトロニクス分野のシリコンウェハから、合成ダイヤモンドを成長させるためのダイヤモンド「シード」まで多岐にわたります。

反応チャンバー:制御された環境

これらすべては、密閉された反応チャンバー内で発生します。このチャンバーにより、温度、圧力、ガスの流量を含む重要な環境変数を正確に制御できます。

廃ガスや未反応の前駆体はチャンバーから継続的に排出され、汚染を防ぎ、化学反応が意図したとおりに進行することを保証します。

反応の触媒:エネルギー投入

前駆体ガスが反応して固体になるためには、エネルギーによって活性化される必要があります。エネルギー投入の方法は、CVDの種類の決定的な特徴です。

最も一般的な方法は、熱エネルギーです。基板は非常に高い温度、多くの場合800°Cから900°Cに加熱されます。より冷たい前駆体ガスが熱い基板に接触すると、その熱が基板表面での化学反応を引き起こすために必要なエネルギーを提供します。

堆積メカニズム:気体から固体膜へ

エネルギーが供給されると、ガス分子は分解し(解離)、反応性の原子や分子になります。これらの種は基板表面に移動し(拡散)、結合します。

熱い表面上で、これらの反応性の種は一連の化学反応を受け、基板や互いに結合します。この原子レベルのプロセスによって、基板に強く密着する安定した固体膜が構築されます。

トレードオフとバリエーションの理解

CVDプロセスは強力ですが、万能の解決策ではありません。要求される特定の条件が重要なトレードオフを生み出し、それがさまざまなCVD技術の開発につながりました。

高温は諸刃の剣

従来の熱CVDは、高純度で結晶性の高い膜を得るために極めて高い温度を必要とします。これにより優れた材料品質が得られます。

しかし、これらの高温は、プラスチック、特定の金属、または複雑な電子部品など、熱に敏感な基板を損傷したり破壊したりする可能性があります。

低温化のためのプラズマ強化CVD(PE-CVD)

温度の限界を克服するために、プラズマ強化CVD(PE-CVD)と呼ばれるバリエーションが使用されます。この方法では、マイクロ波や高周波(RF)などのエネルギー源を使用して、ガスをプラズマにイオン化します。

このプラズマには非常に反応性の高いイオンとラジカルが含まれており、はるかに低い温度で膜を形成できます。これにより、熱CVDでは適合しない温度に敏感な材料へのコーティングが可能になります。

プロセスの複雑さと制御

CVDは、すべての変数を正確に制御する必要がある洗練されたプロセスです。プロセスは遅く、有意な層を成長させるのに数日または数週間かかることがあります。

さらに、目的の膜と並行して望ましくない副生成物が形成されることがあり(例:ダイヤモンド成長中のグラファイトの形成)、技術者は定期的にプロセスを停止して清掃する必要があります。

目標に合わせた適切な選択

正しいCVDアプローチの選択は、材料の要件と基板の制約に完全に依存します。

- 最大の膜純度と結晶品質を最優先する場合: 基板が熱に耐えられる限り、高温熱CVDがしばしば好ましい方法となります。

- 温度に敏感な材料のコーティングを最優先する場合: プラズマ強化CVD(PE-CVD)が不可欠な選択肢であり、これにより大幅に低い温度での堆積が可能になります。

これらの基本原則を理解することで、CVDを効果的に活用し、基礎から精密に制御された特性を持つ材料を設計できます。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 気体前駆体を加熱された基板上の固体膜に変換する。 |

| 主要変数 | 温度、圧力、ガス組成。 |

| 主要な方法 | 熱CVD(高温:800-900°C)。 |

| 主要なバリエーション | 低温のためのプラズマ強化CVD(PE-CVD)。 |

| 主な利点 | 精密な制御により、高純度で高性能な材料を生成する。 |

| 主な制限 | 高温は敏感な基板を損傷する可能性がある。 |

精密な材料設計の準備はできましたか?

半導体ウェハ用の高純度コーティングを開発する場合でも、温度に敏感な部品への薄膜堆積が必要な場合でも、適切な装置が不可欠です。KINTEKは、CVDシステムを含む先進的なラボ機器を専門としており、比類のない材料の品質と性能の達成を支援します。

当社のソリューションがお客様の特定の研究および生産目標をどのように満たすかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター