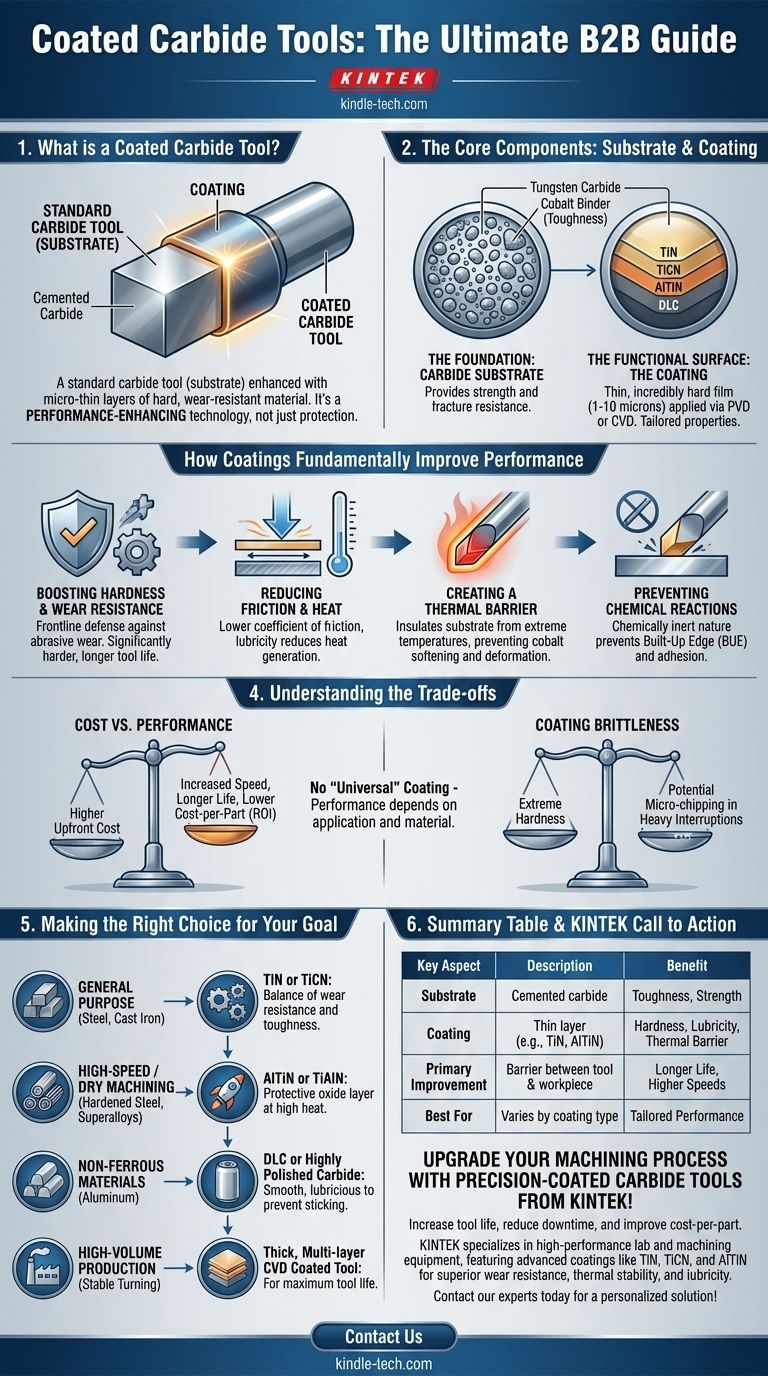

本質的に、コーティングされた超硬工具とは、標準的な超硬切削工具(基材)に、非常に硬く耐摩耗性のある材料の微細な層を1つ以上追加して強化したものです。このコーティングは、工具とワークピースの間にバリアとして機能し、コーティングされていない超硬材だけでは達成できない性能と寿命を根本的に向上させます。

重要な点は、コーティングは単なる保護層ではなく、性能を向上させる技術であるということです。コーティングは、優れた硬度、潤滑性、熱安定性を持つ機能的な表面を作り出すことで、超硬工具がより速く、より高温で切削でき、大幅に長持ちすることを可能にします。

コアコンポーネント:基材とコーティング

コーティングされた工具を理解するには、その2つの明確な部分、つまりタフな内部コアと硬い外部シェルを理解する必要があります。それぞれが重要な役割を果たします。

土台:超硬基材

工具の本体はサーメット(焼結超硬合金)で作られています。これは、硬度を提供するタングステンカーバイドの粉末と、靭性を提供する金属のコバルトバインダーを焼結させて作られた複合材料です。

この基材は、工具の基本的な強度と、切削の巨大な力の下で破断に抵抗する能力を担っています。

機能面:コーティング

物理蒸着(PVD)や化学蒸着(CVD)などのプロセスによって適用されるコーティングは、極めて薄い(通常1〜10ミクロン)ものの、信じられないほど硬い膜です。

一般的なコーティング材料には、窒化チタン(TiN)、炭窒化チタン(TiCN)、窒化アルミニウムチタン(AlTiN)などがあります。それぞれが特定の用途に合わせて調整された独自の特性を持っています。

コーティングが性能を根本的に向上させる方法

コーティングの追加は、加工における主な故障モードに直接対処することにより、工具の能力を変革します。

硬度と耐摩耗性の向上

最も明白な利点は硬度です。コーティングは超硬基材自体よりも著しく硬く、ワークピース材料中の硬い粒子によって引き起こされる摩耗に対する最前線の防御を提供します。これは直接的に工具寿命の延長につながります。

摩擦と熱の低減

コーティングは、未処理の超硬材よりも低い摩擦係数を持ちます。この潤滑性は、切りくずが工具表面を流れる際の抵抗を減らし、結果として発生する熱を低減します。加工において熱を低減することは常に主要な目標です。

熱バリアの作成

コーティングは断熱材として機能し、切削エッジで発生する極端な温度から超硬基材を保護します。超硬材が熱くなりすぎるとコバルトバインダーが軟化し、急速な変形と壊滅的な工具破損につながるため、この熱安定性は極めて重要です。

化学反応の防止

高い切削温度では、ワークピース材料が工具の切削エッジに溶着しようとする強い傾向があります。このビルトアップエッジ(BUE)として知られる現象は、表面仕上げを損ない、エッジの欠けにつながる可能性があります。ほとんどのコーティングの化学的不活性性は、この密着を防ぎます。

トレードオフの理解

非常に有益である一方で、コーティングされた工具には複雑さと妥協がないわけではありません。これらを認識することが、情報に基づいた選択をするための鍵となります。

コスト対性能

コーティングされた工具は、コーティングされていない工具よりも初期費用が高くなります。その正当性は投資収益率にあります。切削速度の向上、工具寿命の延長、工具交換回数の削減は、生産性の向上と全体的な一個あたりのコスト(cost-per-part)の削減につながります。

コーティングの脆性とチッピング

コーティングの極端な硬度は、脆性を高める可能性もあります。キー溝を横切るミーリングなど、重度の割り込みがある用途や、機械剛性が低い場合、コーティングは鋭い切削エッジでマイクロチッピングを起こしやすくなる可能性があります。

「万能」コーティングの神話

すべての用途に最適な単一のコーティングは存在しません。AlTiNのようなコーティングは焼き入れ鋼の高温環境で優れていますが、アルミニウムのような「ガミー」な材料を加工する際には、より滑らかで潤滑性の高いコーティングよりも性能が劣る場合があります。

目標に合わせた適切な選択

正しい工具を選択するには、コーティングの特性と加工する材料、および生産目標を一致させる必要があります。

- 鋼および鋳鉄の汎用加工が主な焦点の場合: TiNやTiCNのような主力コーティングは、耐摩耗性と靭性の優れた費用対効果の高いバランスを提供します。

- 焼き入れ鋼や超合金の高速加工またはドライ加工が主な焦点の場合: 高温で保護的な酸化アルミニウム層を形成するため、AlTiNやTiAlNのようなアルミニウムベースのコーティングが必要です。

- アルミニウムなどの非鉄材料の加工が主な焦点の場合: DLC(ダイヤモンドライクカーボン)のような非常に滑らかで潤滑性のあるコーティング、またはコーティングされていない高研磨超硬工具が、材料の付着を防ぐために理想的です。

- 安定した大量生産で最大の工具寿命が主な焦点の場合: 特に旋削加工においては、厚い多層のCVDコーティング工具が最良の選択となることがよくあります。

結局のところ、適切なコーティングを選択することは、切削工具を単なる消耗品から、特定の製造上の課題に対する精密に設計されたソリューションへと変貌させます。

要約表:

| 主要な側面 | 説明 | 利点 |

|---|---|---|

| 基材 | サーメット(タングステンカーバイド+コバルトバインダー) | 靭性と強度を提供する |

| コーティング | TiN、TiCN、AlTiNなどの材料の薄い層(1〜10ミクロン) | 硬度、潤滑性、熱バリアを追加する |

| 主な改善点 | 工具とワークピースの間にバリアとして機能する | 工具寿命を延ばし、より高い切削速度を可能にする |

| 最適用途 | コーティングの種類によって異なる(例:焼き入れ鋼にはAlTiN、アルミニウムにはDLC) | 特定の材料と条件に合わせて調整された性能 |

KINTEKの精密コーティング超硬工具で加工プロセスをアップグレードしましょう!

工具寿命の延長、ダウンタイムの削減、一個あたりのコストの改善を目指していますか?KINTEKは、お客様の特定の材料と用途のニーズに合わせて設計されたコーティング超硬工具を含む、高性能ラボおよび加工装置を専門としています。当社の工具は、TiN、TiCN、AlTiNなどの先進的なコーティングを特徴とし、優れた耐摩耗性、熱安定性、潤滑性を提供します。

鋼、アルミニウム、または超合金の加工であっても、お客様の作業に最適な工具コーティングの選択をお手伝いします。生産性とROIを最大化するパーソナライズされたソリューションについては、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 精密加工用CVDダイヤモンド切削工具ブランク

- PTFE測定シリンダー 10/50/100ml用カスタムPTFEテフロン部品メーカー

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- PTFE撹拌子回収ロッド用カスタムPTFEテフロン部品メーカー

- PTFEメッシュふるいメーカー