本質的に、化学気相成長法(CVD)は、揮発性の化学前駆体をガスとして反応チャンバーに導入するプロセスです。これらのガスは、基板として知られる加熱された物体の表面で分解または反応し、固体で高品質な薄膜を形成します。このプロセスは、原子ごとにコーティングを構築し、均一で高度に制御された層を保証します。

単に原料を表面に転写する物理的な方法とは異なり、CVDは制御された化学反応によって新しい膜を構築します。この化学的基盤が、複雑な形状であっても、非常に純粋で緻密、かつ均一なコーティングを作成する独自の能力の鍵となります。

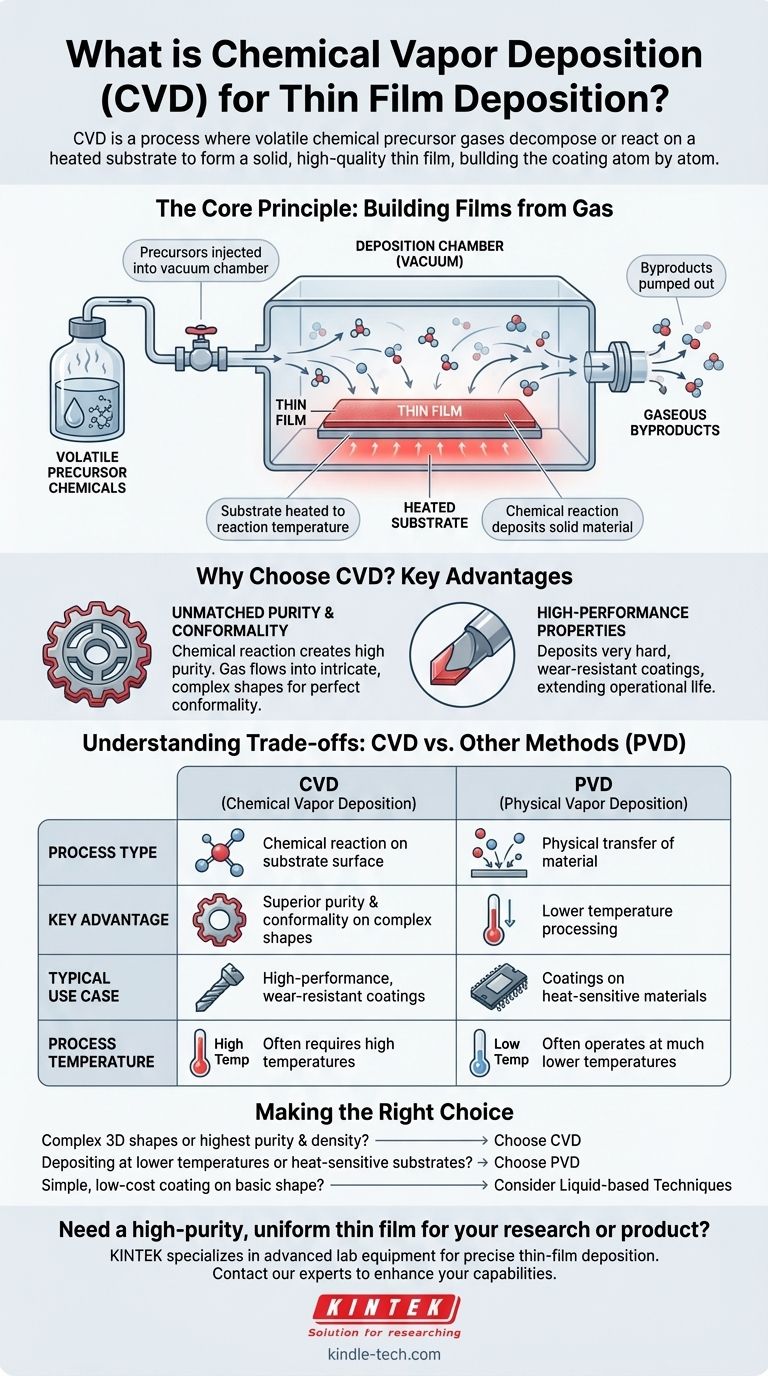

核心原理:ガスから膜を構築する

化学気相成長法は、最終的な膜の特性(純度、密度、均一性など)が重要である場合に使用される洗練された技術です。このプロセスは、いくつかの主要な要素が連携して機能することに依存しています。

前駆体の役割

プロセスは、1つ以上の揮発性前駆体化学物質から始まります。これらは、液体または固体の形で、容易に気化し、最終的な膜に必要な特定の原子を含む化合物です。この蒸気は、その後、堆積チャンバーに正確に注入されます。

熱と真空の重要性

堆積チャンバーは通常、膜の純度を損なう可能性のある空気やその他の潜在的な汚染物質を除去するために、真空下に保たれます。チャンバー内の基板は、化学反応を引き起こすために必要なエネルギーを提供する特定の反応温度に加熱されます。

堆積メカニズム

前駆体ガスが加熱された基板上を流れると、熱い表面で分解または反応します。この化学反応により、目的の固体材料が基板上に直接堆積し、薄膜を形成します。反応からのガス状副生成物はチャンバーから排出され、非常に純粋なコーティングが残ります。時間が経つにつれて、このプロセスは膜を層ごとに構築します。

なぜCVDを選ぶのか?主な利点

CVDは、他の方法では達成が困難な特定の高性能特性が必要な場合に、他の技術よりも選択されます。

比類のない純度とコンフォーマリティ

膜が物理的な転写ではなく化学反応から構築されるため、CVDは非常に高い純度の膜を生成できます。さらに、前駆体がガスであるため、複雑で入り組んだ三次元表面にも流れ込み、完全に均一な厚さでコーティングすることができます。これは高いコンフォーマリティとして知られる特性です。

高性能特性

CVDプロセスにより、ユニークで望ましい特性を持つ膜を作成できます。切削工具や工業部品に非常に硬く、耐摩耗性のコーティングを施すために広く使用されており、その動作寿命を大幅に延ばします。

トレードオフを理解する:CVD vs. その他の方法

すべてのアプリケーションに完璧な単一の堆積方法はありません。情報に基づいた決定を下すには、トレードオフを理解することが重要です。CVDの主な代替手段は、スパッタリングや蒸着などの方法を含む物理気相成長法(PVD)です。

化学プロセス vs. 物理プロセス

根本的な違いは名称にあります。CVDは化学プロセスであり、基板上に新しい材料が形成されます。PVDは物理プロセスであり、原料が気化され(例:イオンで吹き付ける)、その後、冷たい窓に蒸気が凝縮するのと非常によく似た方法で、基板上に再凝縮します。

より高いプロセス温度

CVDの重要なトレードオフは、化学反応を促進するためにしばしば高温を必要とすることです。これにより、使用できる基板材料の種類が制限される可能性があります。なぜなら、一部の材料は損傷または変化することなく熱に耐えられない可能性があるからです。PVD法は、多くの場合、はるかに低い温度で動作できます。

前駆体の複雑さ

CVDの前駆体は、複雑で高価であり、時には危険な化学物質であるため、慎重な取り扱いと安全プロトコルが必要です。対照的に、PVDは多くの場合、固体で不活性なターゲット材料を使用するため、管理がより簡単で安全である可能性があります。

目標に合った適切な選択をする

適切な堆積方法の選択は、膜の特性、基板材料、部品の形状に関するプロジェクトの特定の要件に完全に依存します。

- 複雑な3D形状のコーティングや、可能な限り最高の膜純度と密度を達成することが主な焦点である場合:CVDは、その気相の性質と化学的選択性により、しばしば優れた選択肢となります。

- 低温での材料堆積や熱に敏感な基板への堆積が主な焦点である場合:スパッタリングや蒸着などの物理気相成長法(PVD)がより適切である可能性があります。

- 要求の少ないアプリケーション向けの単純で低コストのコーティングを基本的な形状に施すことが目標である場合:化学浴法などのより単純な液体ベースの技術が、十分かつより経済的な解決策となる可能性があります。

CVDの基本的なメカニズムを理解することで、その化学的精度を戦略的に活用し、比類のない性能を持つ材料を構築することができます。

要約表:

| 側面 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| プロセスタイプ | 基板表面での化学反応 | 材料の物理的転写 |

| 主な利点 | 複雑な形状での優れた純度とコンフォーマリティ | 低温処理 |

| 典型的な使用例 | 高性能、耐摩耗性コーティング | 熱に敏感な材料へのコーティング |

研究や製品のために高純度で均一な薄膜が必要ですか?

KINTEKは、精密な薄膜堆積のための高度な実験装置と消耗品を提供することに特化しています。当社のCVD技術の専門知識は、お客様のプロジェクトが要求する卓越した膜の純度、密度、およびコンフォーマリティを達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様のラボの能力をどのように向上させ、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- CVDコーティングの温度は何度ですか? 10℃から1000℃まで、適切なプロセスを選択する

- 浮遊触媒化学気相成長法(FC-CVD)とは何ですか?連続的なナノマテリアル合成のためのガイド

- AACVDプロセスで高純度窒素がキャリアガスとして使用されるのはなぜですか?精密な膜成長と安全性の実現

- 低圧化学気相成長法(LPCVD)とは?複雑な構造物に対して優れた成膜均一性を実現

- タングステンALDにおいて、PIDコントローラーとVariacで構成される加熱システムの重要性とは? | KINTEK

- LPCVDの欠点は何ですか?高品質薄膜のためのトレードオフを理解する

- 気相成長法とは何ですか?CVDとPVDによる薄膜コーティングのガイド

- 物理気相成長(PVD)の方法とは?PVDコーティング技術とプロセスのガイド