本質的に、化学堆積とは、化学反応を通じて表面(基板として知られる)に高性能な固体膜を作成するために使用されるプロセス群です。これは、化学前駆体を導入し、それらが反応して基板上に新しい層を堆積させ、下から上へと薄膜を効果的に構築するものです。この方法は、数多くの産業において先進材料を製造するための基本となっています。

すべての化学堆積技術の根底にある概念は、制御された化学です。化学前駆体、エネルギー、および環境を慎重に管理することで、特定の特性を持つ薄い固体膜をターゲット材料上に成長させることができます。

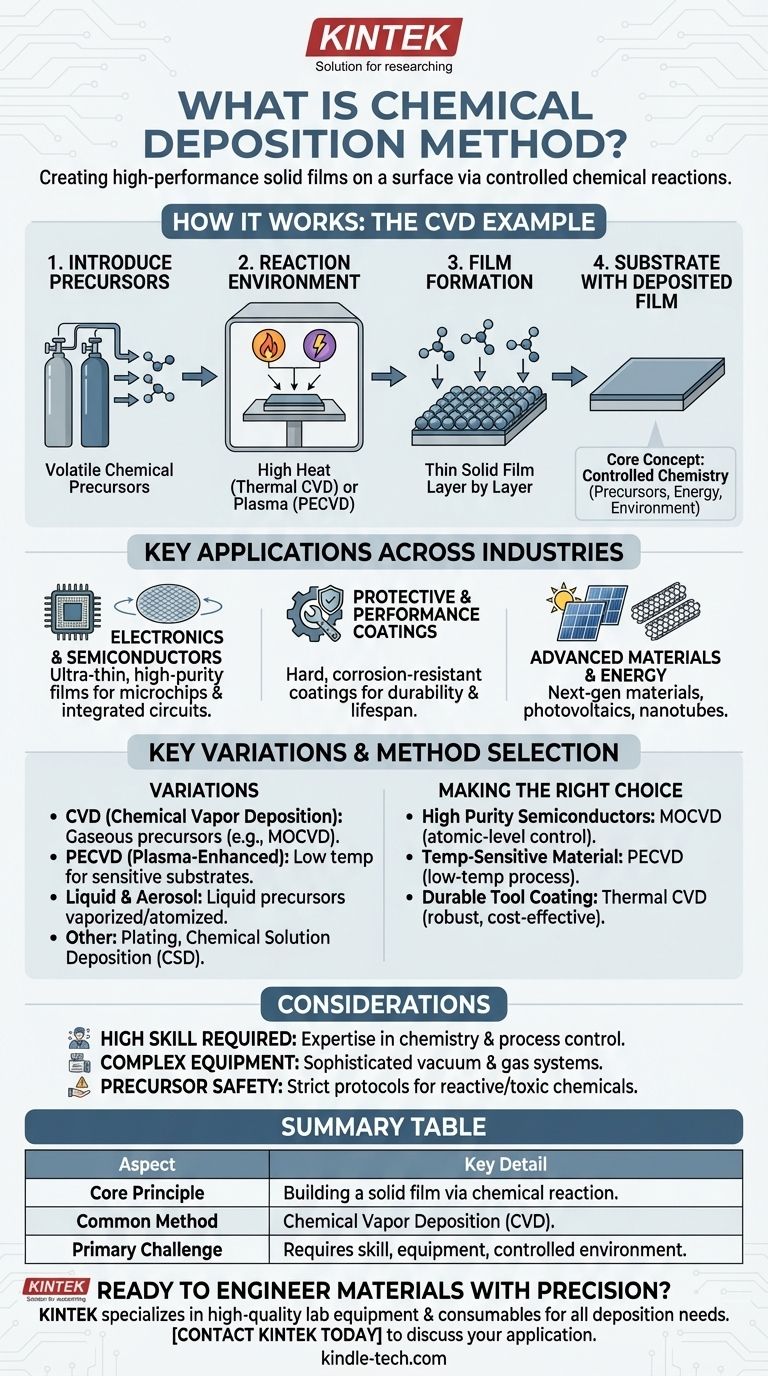

化学堆積の仕組み:CVDの例

化学気相堆積(CVD)は、化学堆積の最も一般的な形態の1つであり、プロセスの基本原理を理解するための優れたモデルとなります。

コア原理

CVDの目標は、ターゲットオブジェクト、つまり基板を揮発性の化学前駆体に曝すことです。これらの前駆体は、基板表面付近で分解または反応し、目的の材料の薄い固体膜を堆積させます。

前駆体の導入

プロセスは、前駆体化学物質を、しばしば気体状態で反応チャンバーに導入することから始まります。これらの前駆体には、最終的な膜を構成する特定の元素が含まれています。

反応環境

基板は、通常は真空チャンバーのような制御された環境内に置かれます。高熱(熱CVD)やプラズマ(PECVD)などのエネルギー源が印加されます。このエネルギーが堆積に必要な化学反応を引き起こします。

基板上での膜形成

エネルギーにより、前駆体ガスが反応し、基板表面に固化します。このプロセスにより、膜が層ごとに構築され、その厚さと最終的な特性を正確に制御できます。

産業界全体での主要な応用

化学堆積は抽象的な実験室技術ではなく、私たちが依存する多くの技術にとって重要な製造プロセスです。

エレクトロニクスと半導体

これはおそらく最もよく知られた応用です。化学堆積は、マイクロチップや集積回路の基礎を形成するシリコン、誘電体、金属の超薄型高純度膜を堆積させるために使用されます。

保護コーティングと高性能コーティング

このプロセスは、切削工具やエンジン部品などの材料に非常に硬く耐食性のあるコーティングを施すために使用されます。これらのコーティングは、耐久性と寿命を劇的に向上させます。

先進材料とエネルギー

化学堆積は、次世代材料の製造に不可欠です。カーボンナノチューブやナノワイヤーの成長、薄膜太陽電池の重要な光起電力層の堆積に使用されます。

主要なバリエーションの理解

「化学堆積」は、それぞれ異なる材料や用途に適したいくつかの異なる方法を包括する用語です。

化学気相堆積(CVD)

前述のとおり、CVDは気体前駆体を使用する非常に汎用性の高い方法です。有機金属CVD(MOCVD)のようなサブタイプは、半導体産業の主力です。

プラズマCVD(PECVD)

この重要なバリアントは、高熱の代わりにプラズマを使用して化学反応を活性化します。これにより、従来のCVDでは損傷を受ける可能性のある特定のプラスチックのような感熱性基板への堆積が可能になります。

液体およびエアロゾルベースの方法

直接液体注入やエアロゾルアシストCVDなどの技術は、液体前駆体を使用します。これらは反応チャンバーに入る前に気化または霧化され、前駆体の選択に柔軟性をもたらします。

その他の堆積カテゴリ

気相ベースの方法以外にも、この分野にはめっき(無電解ニッケルめっきなど)や化学溶液堆積(CSD)が含まれます。CSDでは、液体前駆体溶液を表面に塗布し、その後加熱して膜を形成します。

一般的な落とし穴と考慮事項

強力である一方で、化学堆積は、その実現可能性と成功を左右する特定の要件を伴う複雑なプロセスです。

高いスキル要件

これらは単純な「プラグアンドプレイ」操作ではありません。高品質で均一な膜を実現するには、化学、材料科学、およびプロセス制御に関する深い専門知識が必要です。

環境および設備要件

ほとんどの化学堆積法は、真空チャンバーや精密なガス処理システムなどの高度な設備を必要とします。この制御された環境を維持することは重要であり、費用がかかる場合があります。

前駆体の選択と安全性

化学前駆体の選択は、膜の特性を決定するため非常に重要です。これらの化学物質の多くは反応性が高く、毒性があり、または可燃性であるため、厳格な安全プロトコルが求められます。

目標に合った適切な選択をする

正しい堆積方法の選択は、材料、基板、および望ましい結果によって完全に異なります。

- 高純度半導体膜に重点を置く場合:有機金属化学気相堆積(MOCVD)などの方法は、複雑な電子デバイスに必要な原子レベルの制御を提供します。

- 感熱性材料のコーティングに重点を置く場合:プラズマCVD(PECVD)は、その低温プロセスが下層基板への損傷を防ぐため、明確な選択肢となります。

- 耐久性のある耐摩耗性工具コーティングに重点を置く場合:従来の熱CVDは、金属に硬質セラミック層を適用するための堅牢で費用対効果の高い方法です。

最終的に、化学堆積の原理を理解することで、ほぼあらゆる先進的な用途のために材料を精密に設計する力が得られます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| コア原理 | 化学反応を介して基板上に固体膜を構築する。 |

| 一般的な方法 | 化学気相堆積(CVD)。 |

| 主要な応用 | 半導体、保護コーティング、太陽電池、ナノ材料。 |

| 主な課題 | 高いスキル、特殊な設備、および制御された環境が必要。 |

材料を精密に設計する準備はできていますか?

化学堆積は、適切な設備と専門知識を必要とする複雑なプロセスです。KINTEKは、研究から生産まで、あらゆる堆積ニーズに対応する高品質の実験装置と消耗品を専門としています。

次世代半導体を開発している場合でも、耐久性のある保護コーティングを適用している場合でも、当社のソリューションは優れた結果を達成するのに役立ちます。

今すぐKINTALKにお問い合わせください。お客様の特定の用途について話し合い、お客様のラボに最適な堆積ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用