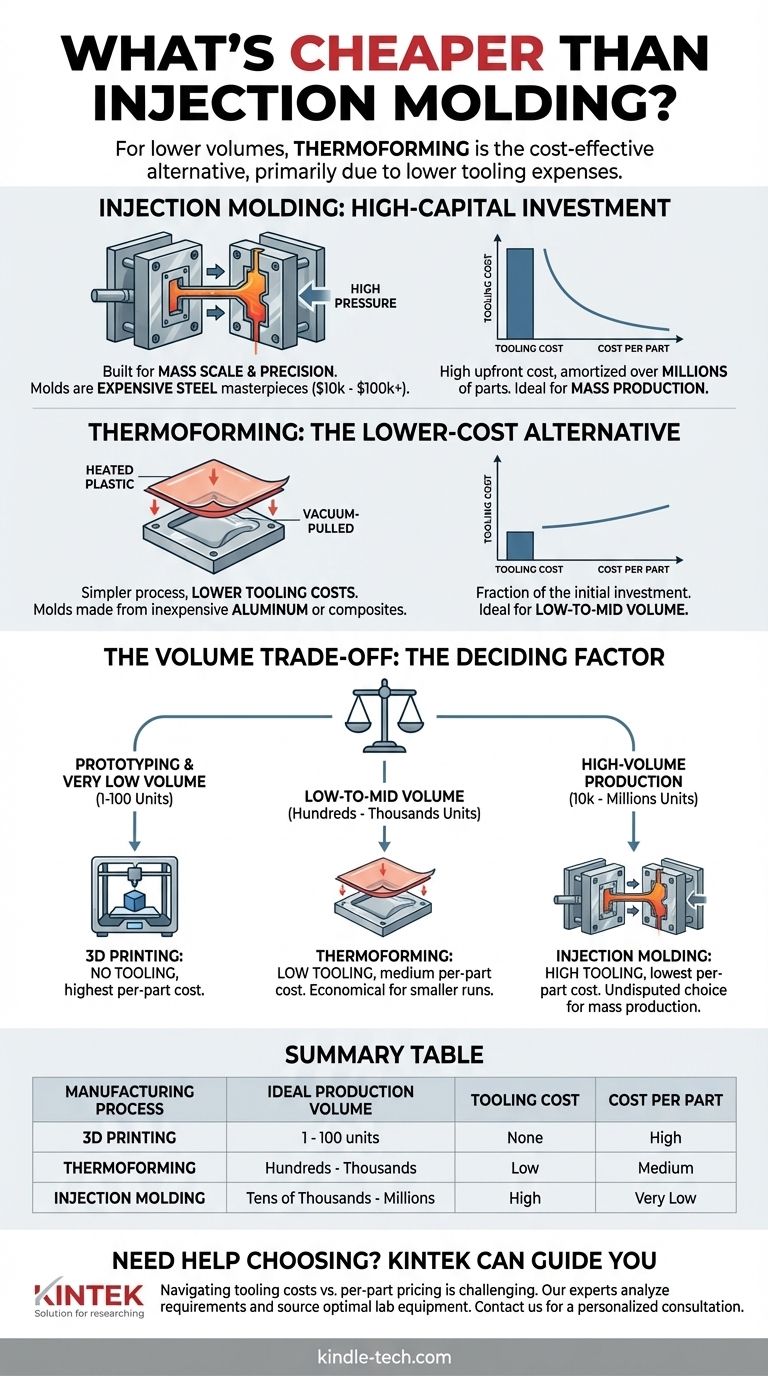

生産量が少ないプロジェクトの場合、射出成形の最も一般的で費用対効果の高い代替手段は熱成形です。このコスト差の主な理由は、プラスチック材料そのものではなく、射出成形に必要な金型、つまり「ツーリング」の莫大な初期費用にあります。熱成形では、はるかに単純で安価な金型を使用するため、小規模な生産ロットにとってはるかに利用しやすくなります。

射出成形とその代替手段との中心的な決定は、量の計算です。射出成形は初期費用が最も高くなりますが、スケールアップすると部品あたりの価格が最も低くなります。より安価な代替手段は参入コストは低いですが、部品あたりの価格が高くなるため、少量生産に最適です。

射出成形が多額の資本投資である理由

代替手段を理解するためには、まず射出成形がなぜそれほど多額の初期費用を伴うのかを理解する必要があります。プロセス全体が大規模なスケールと精度のために構築されています。

高精度金型のコスト

射出成形は、溶融プラスチックを巨大な圧力下で鋼鉄製の金型に押し込むことによって機能します。これらの金型はエンジニアリングの傑作です。

これらは、数千トンのクランプ圧力と繰り返しの熱サイクルに耐え、劣化しないように硬化鋼から機械加工する必要があります。これには、高価な材料、特殊な機械、およびかなりの設計と検証時間が必要であり、多くの場合、数万ドルから数十万ドルの費用がかかります。

損益分岐点

この高いツーリングコストは、生産される部品の総数にわたって償却される、つまり分散される投資です。

金型が50,000ドルかかる場合、1,000個の部品を製造するには(ツーリングだけで部品あたり50ドル)、そのコストは法外になります。しかし、100万個の場合、ツーリングコストは部品あたりわずか5セントに下がり、スケールアップするとプロセスは信じられないほど経済的になります。

より低コストの代替手段:熱成形

熱成形は、射出成形の高い圧力と複雑さを回避する根本的に単純なプロセスであり、ツーリングの大幅な節約につながります。

熱成形の仕組み

熱成形では、プラスチックシートを加熱して可塑性になるまでにします。その後、単一の金型の上または中に引き伸ばされ、冷却されて最終的な形状になります。より良いディテールを得るために、空気圧や真空がシートを金型にしっかりと引き付けるためによく使用されます。

ツーリングの利点

プロセスに極端な圧力が関与しないため、金型を硬化鋼から作る必要はありません。

熱成形用の金型は、多くの場合、安価なアルミニウムや複合材料から機械加工されます。これにより、コストとリードタイムが劇的に削減され、初期投資は射出成形に必要なもののほんの一部になります。

部品単価のダイナミクス

初期費用は低いものの、熱成形における部品あたりのコストは通常、射出成形よりも高くなります。サイクルタイムが長く、プロセスはプラスチックシートから始まるため、最終部品をトリミングする必要があり、より多くの材料廃棄物が発生します。

トレードオフの理解

製造プロセスの選択は、単なる価格タグだけではありません。各方法には、重要な制限と利点があります。

部品の複雑さとジオメトリ

射出成形は、リブ、ボス、変化する壁の厚さなどの複雑な機能を備えた複雑な三次元部品の作成に優れています。

熱成形は、トレイ、エンクロージャ、パッケージングなど、比較的均一な壁の厚さを持つ、より単純なシェル状の部品に最適です。射出成形のような細かいディテールを同じレベルで生成することはできません。

生産量が決定要因

これは最も重要なトレードオフです。

熱成形は、通常数百から数千ユニットの低〜中程度の生産量に最適です。低いツーリングコストにより、これらの小規模なロットは経済的に実行可能になります。

射出成形は、高い初期ツーリングコストが極めて低い部品単価によって相殺されるため、数万から数百万ユニットまでの大量生産にとって議論の余地のない選択肢です。

3Dプリンティングに関する注意点

プロトタイピングおよび非常に少量の生産(通常1〜100ユニット)の場合、3Dプリンティングが最も安価なオプションです。

カスタムツーリングが不要なため、デジタルデザインから物理的な部品に直接移行できます。ただし、部品あたりのコストが高く、速度が遅いため、大幅な生産スケールには適していません。

プロジェクトに最適な選択をする

生産量は、最も経済的な製造方法を決定する上で最も重要な単一の要因です。

- プロトタイピングまたは1〜100ユニットの製造が主な焦点の場合:ツーリングが不要なため、3Dプリンティングが初期コストを最も低く抑えます。

- 低〜中程度の生産量(数百〜数千ユニット)が主な焦点の場合:熱成形は、射出成形よりもはるかに低いツーリング投資で費用対効果の高いソリューションを提供します。

- 大量生産(数万〜数百万ユニット)が主な焦点の場合:高い初期ツーリングコストが極めて低い部品単価によって相殺されるため、射出成形が最も費用対効果の高いオプションになります。

結局のところ、適切なプロセスを選択するということは、あなたの野心のスケールにその方法の経済モデルを合わせることを意味します。

要約表:

| 製造プロセス | 理想的な生産量 | ツーリングコスト | 部品単価 |

|---|---|---|---|

| 3Dプリンティング | 1 - 100 ユニット | なし | 高 |

| 熱成形 | 数百 - 数千 | 低 | 中 |

| 射出成形 | 数万 - 数百万 | 高 | 非常に低い |

適切な製造プロセスの選択でお困りですか?

初期のツーリングコストと部品単価のトレードオフを乗り切るのは難しい場合があります。KINTEKのチームは、ラボや製造業者が特定の生産ニーズと予算の制約に最適な機器を選択できるよう支援することを専門としています。

私たちができること:

- プロジェクトの要件と生産量を分析する

- 最も費用対効果の高い製造方法を特定する

- プロトタイピングと生産のための信頼できるラボ機器を調達する

パーソナライズされたコンサルテーションについては、今すぐお問い合わせください。専門家があなたのプロジェクトにとって最も効率的で経済的なソリューションへと導きます。

ビジュアルガイド