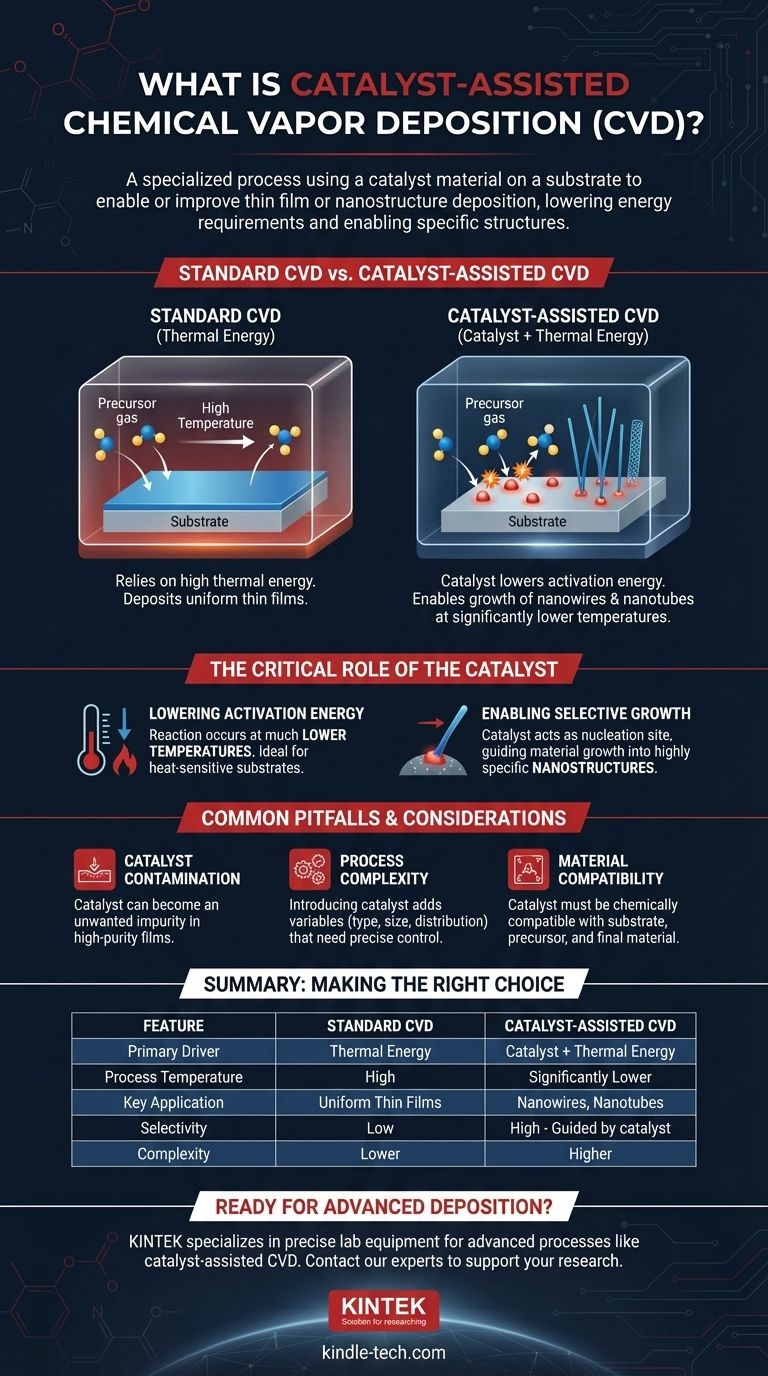

簡単に言えば、触媒支援化学気相成長法(CVD)は、薄膜やナノ構造の堆積を可能にしたり改善したりするために、基板上で触媒材料を使用する特殊なプロセスです。触媒は化学反応に必要なエネルギーを低下させ、多くの場合、より低い温度でプロセスを進行させたり、標準的なCVDでは不可能なナノワイヤーのような非常に特定の構造を作成したりすることを可能にします。

触媒の核となる機能は、核生成サイトおよび反応促進剤として機能することです。これは、前駆体ガスが分解し、望ましい固体材料に組み立てられる特定の場所を提供し、単なる熱エネルギーだけでは達成できないレベルの制御で成長を導きます。

標準的な化学気相成長法(CVD)の基礎

CVDとは?

化学気相成長法は、高品質で高性能な固体材料、通常は薄膜を作成するために使用されるプロセスです。これは、ターゲットとなる物体、または基板を反応チャンバー内に配置することを含みます。

その後、前駆体として知られるガス状分子がチャンバーに導入されます。

どのように機能しますか?

通常は高温であるエネルギー源が、基板の表面上またはその近くで前駆体ガスの化学反応または分解を引き起こします。

この反応により、安定した固体膜が基板上に堆積し、ガス状の副生成物は除去されます。この方法は、化学反応ではなく、溶解やスパッタリングのような物理的な手段を使用して蒸気を生成する物理気相成長法(PVD)とは異なります。

何に使用されますか?

CVDは多くの産業で不可欠です。エレクトロニクス分野では半導体上に薄膜を堆積させるために、切削工具には耐摩耗性コーティングを作成するために、そして薄膜太陽電池用の光起電力材料を製造するために使用されます。

触媒の重要な役割

標準的なCVDは、反応を促進するために熱エネルギーのみに依存します。触媒支援CVDは、プロセスを根本的に変える第三の要素である触媒を導入します。

活性化エネルギーの低下

あらゆる化学反応における触媒の主な役割は、活性化エネルギー(反応を開始するために必要な最小エネルギー)を低下させることです。

CVDでは、これは前駆体ガスが、そうでなければ必要となるよりもはるかに低い温度で反応し、望ましい固体材料を形成できることを意味します。これは、高温に耐えられない基板を扱う場合に非常に重要です。

選択的および異方性成長の実現

触媒支援CVDの最も強力な応用は、ナノワイヤーやカーボンナノチューブのような一次元ナノ構造の成長です。

触媒は、多くの場合、微小な金属ナノ粒子であり、特定の種子または核生成サイトとして機能します。前駆体ガスはこの触媒粒子上でのみ分解し、その後、材料の成長を単一方向に導き、ワイヤーまたはチューブを形成します。

一般的な落とし穴と考慮事項

触媒汚染

大きな課題は、触媒材料が最終的に堆積した膜に望ましくない不純物として混入するのを防ぐことです。高純度が要求される用途では、これは重大な欠点となる可能性があります。

プロセスの複雑さ

触媒を導入すると、厳密に制御する必要がある変数が追加されます。触媒の種類、その粒子サイズ、および基板上での分布はすべて、最終結果に劇的な影響を与え、プロセス設計の複雑さを増します。

材料の適合性

触媒の選択は普遍的ではありません。正しく機能し、望ましくない副反応を避けるためには、基板、前駆体ガス、および望ましい最終材料と化学的に適合している必要があります。

目標に合った適切な選択をする

堆積方法を決定する際には、達成する必要がある具体的な結果が最も重要な要素となります。

- カーボンナノチューブやナノワイヤーのような特定のナノ構造の成長が主な焦点である場合:触媒支援CVDは単なる選択肢ではなく、多くの場合、不可欠で最も効果的な方法です。

- 熱に弱い基板上に膜を堆積させることが主な焦点である場合:触媒支援CVDは理想的なソリューションとなり得ます。これにより、処理温度を大幅に下げることが可能になるためです。

- 複雑な形状を持たない均一で高純度の薄膜を堆積させることが主な焦点である場合:標準的な熱CVDまたはプラズマ強化CVDは、潜在的な触媒汚染を回避できる、よりシンプルで直接的なアプローチとなる可能性があります。

最終的に、触媒を使用することを選択することで、CVDは表面コーティング技術から精密な作製ツールへと変貌します。

要約表:

| 特徴 | 標準CVD | 触媒支援CVD |

|---|---|---|

| 主な駆動要因 | 熱エネルギー | 触媒 + 熱エネルギー |

| プロセス温度 | 高 | 大幅に低い |

| 主な用途 | 均一な薄膜 | ナノワイヤー、ナノチューブ、複雑な構造 |

| 選択性 | 低い | 高い(触媒サイトによって成長が誘導される) |

| 複雑さ | 低い | 高い(触媒管理のため) |

先進的なナノ構造を作製したり、敏感な基板上に薄膜を堆積させたりする準備はできていますか?

KINTEKは、触媒支援CVDのような先進的な堆積プロセスに必要な精密な実験装置と消耗品を提供することに特化しています。次世代エレクトロニクス、最先端センサー、または革新的な材料を開発しているかどうかにかかわらず、当社の専門知識と信頼性の高い製品は、お客様の研究および生産目標が精度と効率をもって達成されることを保証します。

今すぐ当社の専門家にお問い合わせください。お客様の特定の実験ニーズをどのようにサポートし、優れた結果を達成するお手伝いができるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- マルチゾーンラボチューブファーネス