バーンアウト炉は、ワックスや3Dプリントされたレジンなどのパターン材料をインベストメント鋳型から完全に除去するという、たった一つの重要なタスクのために設計された特殊な高温炉です。このプロセスは「バーンアウトサイクル」として知られ、鋳型内に完璧な中空の空洞を作り出し、その後、鋳造中に溶融金属やその他の材料で満たされる準備が整います。

バーンアウト炉の主な目的は、単に熱を発生させることではなく、精密に制御された加熱プログラムを実行することです。これにより、インベストメント鋳型が完璧に準備され、清潔で損傷がなく、適切な温度に保たれ、鋳造の成功を保証し、材料の無駄や生産不良を最小限に抑えます。

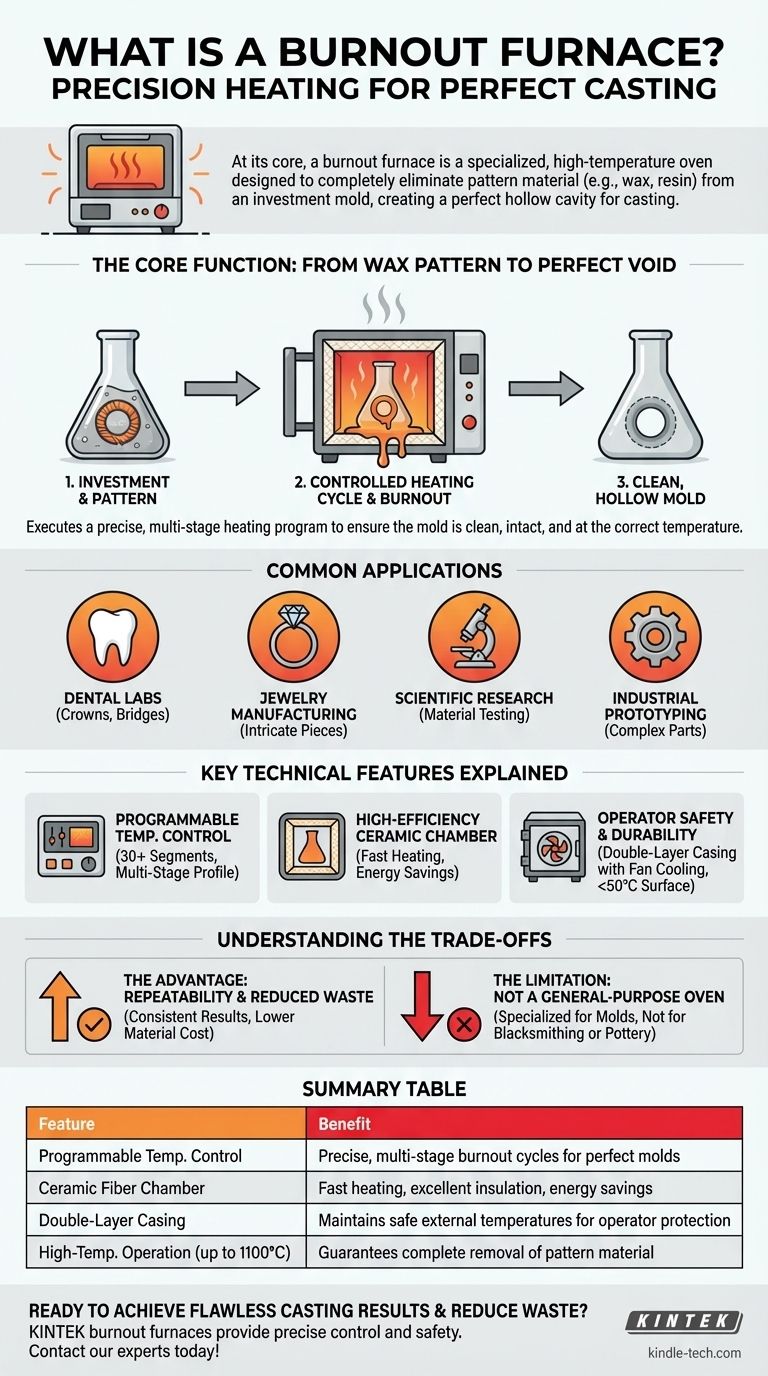

核となる機能:ワックスパターンから完璧な空洞へ

バーンアウト炉は、インベストメント鋳造プロセス、別名「ロストワックス鋳造」の中心です。その機能を理解することは、その設計を評価する上で重要です。

「バーンアウト」が実際に意味するもの

プロセスは、パターン(例:指輪や歯科用クラウンのワックスモデル)が「インベストメント」と呼ばれる液体セラミックスラリーで囲まれることから始まります。インベストメントが硬化すると、フラスコと呼ばれるアセンブリ全体がバーンアウト炉に入れられます。

その後、炉は慎重にプログラムされた加熱サイクルを実行します。初期段階では、ワックスが溶けて流れ出します。温度が上昇するにつれて、残留するワックスやレジンは完全に気化して燃焼し、残留物を一切残しません。

精度が最も重要である理由

最終的な鋳造の成功は、バーンアウトサイクルの完璧さに完全に依存します。炉は、チャンバー全体で均一な温度と安定した制御を提供する必要があります。

急速に加熱しすぎると、膨張するワックスがインベストメント鋳型をひび割れさせ、鋳造不良につながる可能性があります。最終温度が高すぎたり、時間が短すぎたりすると、残留物が残り、最終製品に欠陥が生じる可能性があります。

一般的な用途

バーンアウト炉は、高精度の鋳造部品を必要とする分野で不可欠です。これには以下が含まれます。

- 歯科技工所:クラウン、ブリッジ、部分義歯フレームワークの作成用。

- 宝飾品製造:貴金属で指輪、ペンダント、その他の複雑な部品を鋳造するため。

- 科学研究:材料試験やカスタムラボ機器の作成用。

- 工業用プロトタイピング:小型で複雑な金属部品の製造用。

主要な技術的特徴の説明

最新のバーンアウト炉は、精度、効率、安全性のために設計されています。その特徴は恣意的なものではなく、それぞれが鋳造プロセスにおける特定の課題を解決します。

プログラム可能な温度制御

これらの炉は、多くの場合、30以上のプログラム可能なセグメントを備えています。これは利便性のためではなく、多段階加熱プロファイルを作成するために不可欠です。典型的なプログラムには、ワックスを溶かすためのゆっくりとした初期上昇、排出を可能にするための保持、バーンアウトのための高温へのより速い上昇、および鋳型を鋳造準備するための最終保持が含まれます。

高効率チャンバー

セラミックファイバー炉チャンバーの使用は、重要な設計上の選択です。この軽量材料は、非常に速い加熱速度を可能にし、優れた断熱特性を持っています。

これは、サイクル時間の短縮と大幅なエネルギー節約に直接つながり、生産の全体的なコストを削減します。

オペレーターの安全性と耐久性

1100°C (2012°F)までの温度で作業する場合、安全性は最優先事項です。高品質の炉は、ファン冷却付き二重層鋼製ケーシングを備えています。

このシステムは熱を積極的に放散し、炉の外面が50°C (122°F)未満に保たれるようにすることで、オペレーターを火傷から保護し、より安全な作業環境を作り出します。この設計は、機器の長寿命にも貢献します。

トレードオフの理解

非常に効果的ですが、この特殊な機器の役割と限界を理解することが重要です。

利点:再現性と廃棄物の削減

高品質のバーンアウト炉の主な利点は、一貫性です。バーンアウトサイクルを毎回完璧に実行することで、鋳造不良の発生率を劇的に減らします。

これにより、材料(インベストメントと最終的な鋳造金属の両方)の無駄が直接削減され、製造の全体的なコストが低減されます。

限界:汎用オーブンではない

バーンアウト炉は専門家であり、汎用ではありません。その加熱プロファイルと制御システムは、インベストメント鋳型を準備するために最適化されています。

一般的に、鍛冶、大規模な熱処理、陶芸焼成など、異なる雰囲気と加熱要件を持つ他の高温作業には適していません。意図しない目的で使用すると、非効率的で不十分な結果をもたらす可能性があります。

目標に合った適切な選択をする

炉を選択するには、その能力を特定の用途に合わせる必要があります。

- 複雑な歯科用または宝飾品鋳造に重点を置く場合:繊細な鋳型を保護し、完璧な表面仕上げを保証するために、高精度で多段階のプログラム可能な制御を備えた炉を優先してください。

- 小規模生産またはプロトタイピングに重点を置く場合:運用コストを最小限に抑え、部品間の整合性を確保するために、優れたエネルギー効率と文書化された温度均一性を備えたモデルを探してください。

- 科学研究に重点を置く場合:再現性のある信頼性の高い実験データを保証するために、認定された温度精度と広い動作範囲を備えた炉を選択してください。

最終的に、バーンアウト炉は、あらゆる精密インベストメント鋳造ワークフローの要石です。

要約表:

| 特徴 | 利点 |

|---|---|

| プログラム可能な温度制御 | 完璧な鋳型のための精密な多段階バーンアウトサイクルを保証 |

| セラミックファイバーチャンバー | 高速加熱、優れた断熱性、省エネルギーを実現 |

| 冷却機能付き二重層鋼製ケーシング | オペレーター保護のため、外部温度を安全に維持 |

| 高温動作(最大1100°C) | 残留物なしでパターン材料の完全な除去を保証 |

完璧な鋳造結果を達成し、材料の無駄を減らす準備はできていますか?

KINTEKのバーンアウト炉は、歯科技工所、宝飾品製造、R&Dにおける成功に不可欠な精密な温度制御、均一な加熱、堅牢な安全機能を提供します。当社の特殊なラボ機器は、精密鋳造プロセスが要求する再現性を提供するように設計されています。

今すぐ当社の専門家にお問い合わせください。お客様の特定の用途に最適なバーンアウト炉を見つけ、ワークフローの最適化を開始しましょう。

ビジュアルガイド