本質的に、大気圧化学気相成長法(APCVD)は、大面積の単層グラフェン膜を成長させるために使用される、高度にスケーラブルな製造プロセスです。この方法は、標準大気圧下で、炭素含有ガスを銅箔などの加熱された触媒基板上に流すことを伴います。高温によりガスが分解し、自己組織化してグラフェンを形成する、原子一層分の厚さの炭素層が堆積します。

APCVDは、高価で複雑な真空システムが不要であるため、産業規模のグラフェン生産にとって最も有望な経路として際立っています。しかし、この運用の単純さは、製造コストと材料品質に対する究極の制御との間に重要なトレードオフをもたらします。

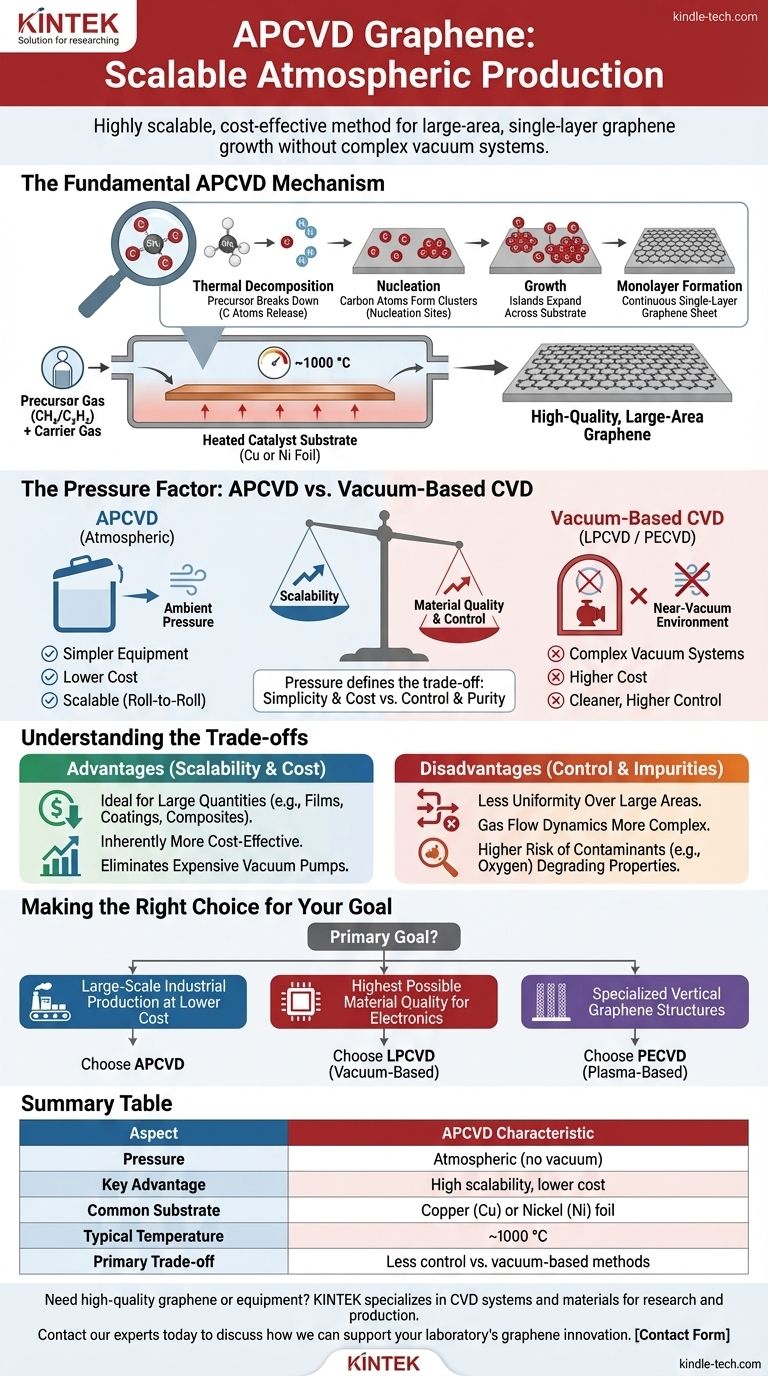

APCVDの基本的なメカニズム

APCVDを理解するには、それを金属表面上で起こる精密な高温アセンブリプロセスとして視覚化するのが最善です。高品質のグラフェンシートを形成するためには、各ステップが重要です。

前駆体の導入

プロセスは、炭素源、通常はメタン(CH₄)やアセチレン(C₂H₂)などの炭化水素ガスを反応チャンバーに供給することから始まります。このガスは不活性キャリアガスと混合されます。

触媒基板の役割

チャンバー内には基板があり、最も一般的には銅(Cu)またはニッケル(Ni)の薄い箔です。この金属は触媒として機能し、化学反応が発生するために必要なエネルギーを劇的に低下させ、グラフェンが形成される表面を提供します。

熱分解

チャンバーは、しばしば1000 °C程度の非常に高い温度に加熱されます。この強烈な熱が前駆体ガスの分子を非常に反応性の高い炭素原子またはラジカルに分解します。

核生成と成長

これらの個々の炭素原子は、高温の金属表面を拡散します。それらは最終的に衝突して結合し、小さく安定した六角形のクラスターを形成します。この初期の形成を核生成と呼びます。

これらの核生成サイトはシードとして機能します。表面に到達する追加の炭素原子は、成長中の島の端に優先的に付着し、それらが基板全体に広がるようにします。

単層の形成

個々のグラフェン島が融合し、触媒の表面全体を覆う連続した単原子層のシートを形成した時点で、プロセスは慎重に停止されます。炭素溶解度が低い銅などの金属の場合、成長は自己制限的であり、単一層が完全に形成された後に自然に停止します。

圧力が決定的な要因である理由

APCVDの「大気圧」は、その最も重要な特徴であり、他のCVD法と比較して特有の利点と課題を生み出します。

大気圧の単純さ

常圧で動作するということは、プロセスが密閉された真空チャンバーや高価で強力な真空ポンプを必要としないことを意味します。これにより、リアクターの設計が大幅に簡素化され、装置コストが削減され、連続的なロール・ツー・ロール方式の産業生産により適しています。

真空ベースのCVDとの対比

低圧CVD(LPCVD)やプラズマ支援CVD(PECVD)などの他の一般的な方法は、ほぼ真空下で動作します。真空を作り出すことは、周囲の空気やその他の潜在的なガス汚染物質を除去し、よりクリーンで制御しやすい成長環境を提供します。

この高い制御度により、欠陥の少ない高純度グラフェンの合成が可能になりますが、その代償として、装置が大幅に複雑になり、高価になります。

トレードオフの理解

製造プロセスの選択は、常に競合する優先順位のバランスを取ることを伴います。APCVDも例外ではありません。

利点:スケーラビリティと低コスト

真空システムの必要性を排除することにより、APCVDは本質的にスケーラビリティが高く、コスト効率が高くなります。これにより、透明導電膜、複合材料、コーティングなど、大量のグラフェンを必要とする用途にとって最も有力な候補となります。

欠点:成長制御と均一性

APCVDの制御が緩やかな環境では、非常に広い領域にわたって完全に均一で欠陥のない単層を達成することが難しくなる可能性があります。大気圧下ではガスの流れのダイナミクスがより複雑になり、膜の厚さや品質のばらつきにつながる可能性があります。

欠点:不純物の可能性

真空中ではない環境で動作するため、酸素などの汚染物質がグラフェン格子に取り込まれるリスクが高まります。これらの不純物は、材料の優れた電子的および機械的特性を低下させる可能性があります。

目標に応じた適切な選択

APCVDまたは他の合成方法を使用するという決定は、最終用途の要件に完全に依存します。

- 主な焦点が低コストでの大規模な産業生産である場合: APCVDは、よりシンプルで安価な装置のため、最も実用的な選択肢となることがよくあります。

- 高度な電子機器のために可能な限り最高の材料品質を達成することが主な焦点である場合: 欠陥を最小限に抑え、優れた電子性能を達成するためには、LPCVDなどの真空ベースの方法が必要になる場合があります。

- 特殊な垂直グラフェン構造の作製が主な焦点である場合: PECVDなどのプラズマベースの方法は、これらの特有の形態のために特別に設計されており、異なる原理に基づいて動作します。

結局のところ、プロセス圧力、コスト、材料品質の間の直接的な関係を理解することが、プロジェクトに最適なグラフェン合成戦略を選択するための鍵となります。

要約表:

| 側面 | APCVDの特性 |

|---|---|

| 圧力 | 大気圧(真空なし) |

| 主な利点 | 高いスケーラビリティ、低コスト |

| 一般的な基板 | 銅(Cu)またはニッケル(Ni)箔 |

| 典型的な温度 | 約1000 °C |

| 主なトレードオフ | 真空ベースの方法と比較して制御が少ない |

プロジェクトに高品質のグラフェンが必要ですか? KINTEKは、CVDシステムを含む高度な材料合成のための実験装置および消耗品の専門家です。私たちの専門知識は、コスト効率の高いAPCVDであれ、高精度のLPCVDであれ、お客様の研究または生産目標を満たすために適切なプロセスを選択するのに役立ちます。今すぐ専門家にご連絡いただき、当社の専門知識がお客様の研究所のグラフェン革新をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- グラファイト真空炉 IGBT実験黒鉛炉

- 小型真空熱処理・タングステン線焼結炉