材料を軟化させ、延性を改善し、内部応力を除去するために使用される主要な熱処理プロセスは、焼きなまし(アニーリング)として知られています。この制御されたプロセスには、金属または合金を特定の温度まで加熱し、その温度で十分な時間保持した後、非常にゆっくりと制御された速度で冷却させることが含まれます。これにより、材料の内部構造が「リセット」され、加工が容易になります。

焼きなましの核となる目的は、単に材料を軟化させることではなく、その微細構造を戦略的に操作することです。これは、加工硬化の影響を元に戻し、後続の成形、機械加工、その他の製造工程の準備をするために使用される基本的なプロセスです。

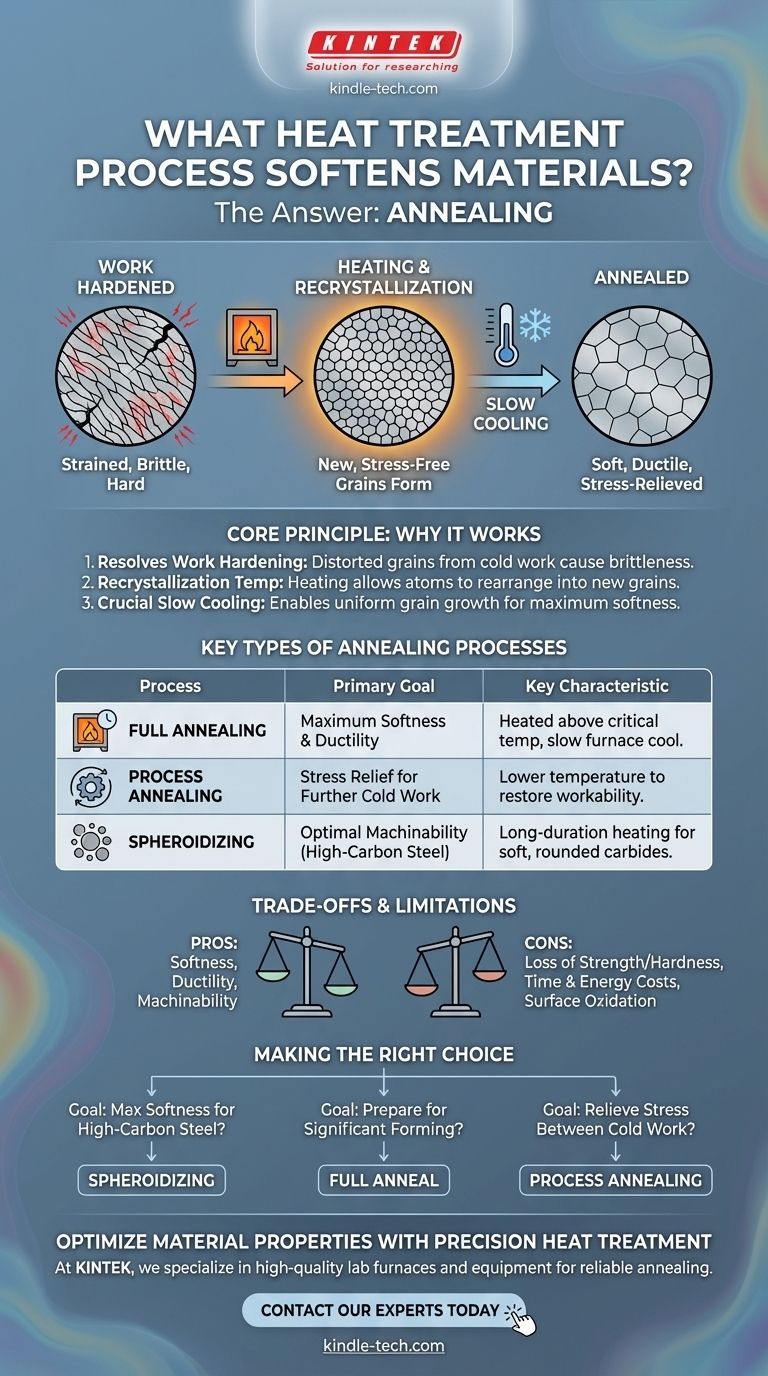

焼きなましが機能する核となる原理

焼きなましを理解するためには、まずそれが解決する問題を理解する必要があります。曲げ、圧延、引き抜きなどの機械的プロセスは、材料の内部の結晶構造(「粒」)を根本的に変化させ、硬くしますが、脆くもします。

加工硬化の問題

金属が冷間加工されると、その内部の結晶構造(「粒」)が歪み、ひずみが生じます。この加工硬化またはひずみ硬化として知られるプロセスは、材料の硬度と強度を増加させますが、延性を著しく低下させ、さらなる加工を試みると亀裂が生じやすくなります。

再結晶温度への到達

焼きなましは、材料に熱エネルギーを供給することで機能します。材料を再結晶温度以上に加熱すると、原子は再配列するのに十分なエネルギーを得ます。この時点で、加工硬化中に生成された古く変形した粒に取って代わる、新しいひずみのない粒が形成され始めます。

徐冷の重要な役割

最後にして最も重要なステップは徐冷です。材料を非常にゆっくりと冷却する(多くの場合、炉の電源を切り、部品を内部に入れたまま冷却させる)ことにより、新しく形成された粒は均一でひずみのない状態で成長することができます。これにより、可能な限り最も柔らかく、最も延性の高い微細構造が得られます。対照的に、急速な冷却は、異なる、より硬い構造を固定してしまいます。

主要な焼きなましプロセスの種類

「焼きなまし」という用語は、それぞれ異なる材料や目的の結果に合わせて調整されたいくつかの特定のプロセスを包含します。

完全焼きなまし(Full Annealing)

これは最も一般的なプロセスであり、材料を臨界変態温度以上に加熱した後、炉内で非常にゆっくりと冷却します。これにより、最大限の軟らかさと延性をもたらす粗い粒構造が得られ、材料は広範な塑性変形に最適になります。

焼準(Process Annealing)

応力除去焼きなましとも呼ばれ、加工硬化した部品に対して行われる低温プロセスです。その目的は、内部応力を除去し、延性をある程度回復させることで、材料を破断させることなくさらなる冷間加工を行えるようにすることです。これは、製造工程の間に行われることがよくあります。

球状化焼きなまし(Spheroidizing)

この特殊で長時間のプロセスは、高炭素鋼に使用されます。鋼を低い臨界温度のすぐ下に長時間保持することにより、硬い炭化物構造が小さな丸い球状粒子に変化します。これにより、これらの鋼にとって可能な限り最も柔らかい状態が生成され、機械加工性が劇的に向上します。

トレードオフと限界の理解

不可欠ではありますが、焼きなましには実用的な考慮事項がないわけではありません。それは、材料の特性と製造コストとの間のトレードオフを表します。

強度と硬度の損失

焼きなましの主な結果は、より柔らかく、より延性の高い材料です。これは本質的に、強度と硬度を犠牲にしていることを意味します。多くの最終用途では、必要な強度を取り戻すために、部品は後続の硬化熱処理を受ける必要があります。

時間とエネルギーのコスト

焼きなまし、特に徐冷のステップは、時間とエネルギーを大量に消費するプロセスです。これは、製造コストの上昇とコンポーネント製造のリードタイムの長期化に直接つながります。

表面酸化の可能性

金属を高温に加熱すると、酸化層、つまり「スケール」が表面に形成されることがあります。このスケールは、サンドブラストや酸洗などのプロセスによって除去する必要があることが多く、製造サイクルに追加のステップとコストが発生します。

目標に合わせた正しい選択

適切な焼きなましプロセスの選択は、使用する材料と製造プロセスで達成する必要があるものに完全に依存します。

- 高炭素鋼の最大の軟らかさと機械加工性を最優先する場合: 球状化焼きなましは、材料を切断・成形する準備をするために最も効果的なプロセスです。

- 大幅な成形または曲げのために原材料を準備することを最優先する場合: 完全焼きなましは、激しい変形中の亀裂を防ぐために必要な高い延性を提供します。

- 冷間加工ステップ間の応力除去を最優先する場合: 焼準または応力除去焼きなましは、完全な微細構造のリセットなしに加工性を回復するための、より効率的で的を絞った解決策です。

結局のところ、適切な焼きなましプロセスを選択することは、製造プロセスの要求と最終用途に適合するように材料の内部構造を正確に制御することなのです。

要約表:

| プロセス | 主な目的 | 主な特徴 |

|---|---|---|

| 完全焼きなまし | 最大の軟らかさと延性 | 臨界温度以上に加熱後、炉内で徐冷。 |

| 焼準 | さらなる冷間加工のための応力除去 | 加工性を回復させるための低温プロセス。 |

| 球状化焼きなまし | 高炭素鋼の最適な機械加工性 | 柔らかい丸い炭化物を形成するための長時間加熱。 |

精密な熱処理で材料特性を最適化する準備はできましたか?

KINTEKでは、信頼性の高い焼きなましプロセスに必要な高品質のラボ炉および装置の供給を専門としています。研究開発または生産のために金属を扱う場合でも、当社のソリューションは、軟らかさ、延性、応力除去の完璧なバランスを実現するのに役立ちます。

お客様の用途についてご相談ください。 焼きなましニーズに最適な炉を見つけるために、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- マルチゾーンラボチューブファーネス

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)