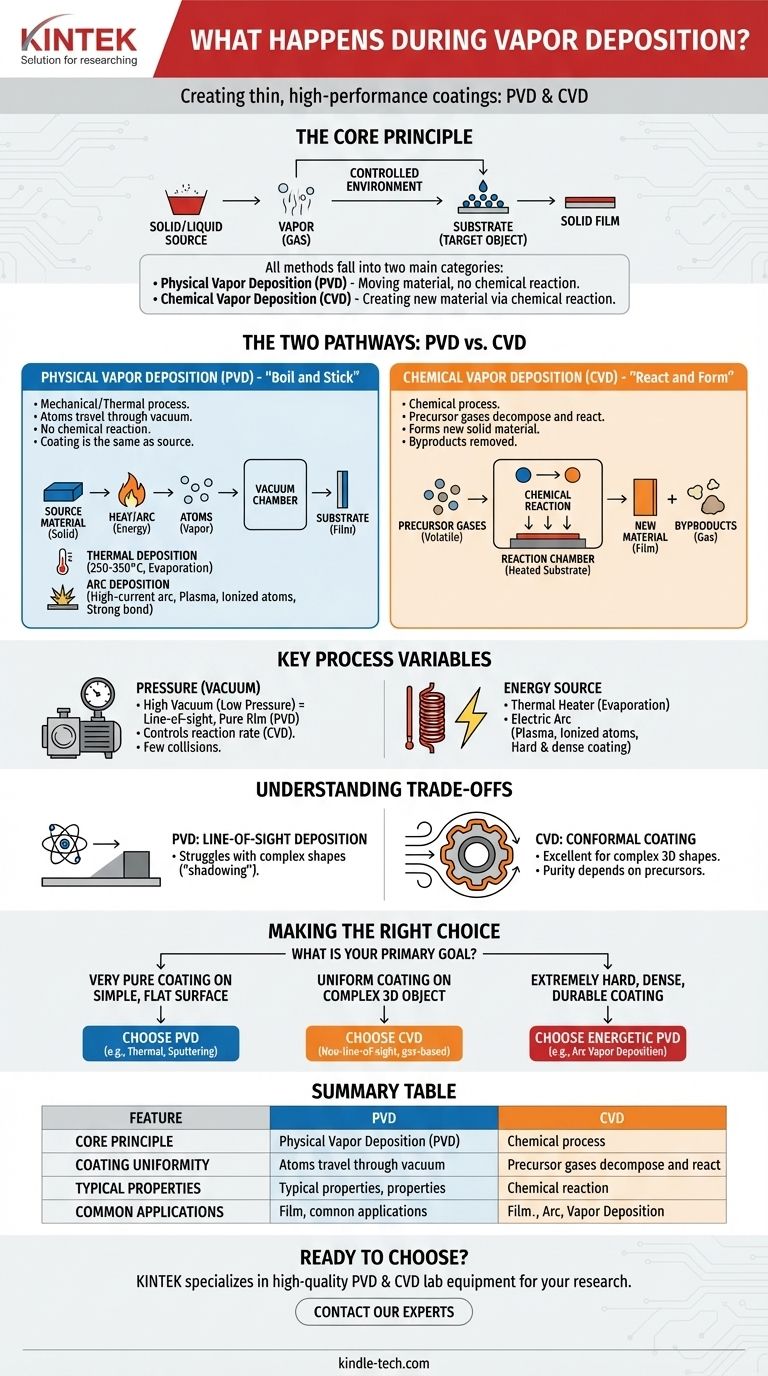

要するに、蒸着とは、制御された環境下で固体または液体の原料をガス(蒸気)に変換し、それがターゲットとなる物体(基板と呼ばれる)上に凝縮して固体膜を形成する、極薄で高性能なコーティングを作成するために使用される一連のプロセスのことです。

理解すべき重要な区別は、すべての蒸着方法は物理的気相成長法(PVD)と化学的気相成長法(CVD)の2つの主要なカテゴリに分類されるということです。どちらを選択するかは、単に材料を移動させるのか(PVD)、それとも化学反応によって新しい材料を生成するのか(CVD)に完全に依存します。

2つの基本的な経路:PVD 対 CVD

最終目標は薄膜の形成で同じですが、原子がたどる経路は根本的に異なります。この違いを理解することが、この分野をナビゲートする鍵となります。

物理的気相成長法(PVD):「沸騰させて貼り付ける」方法

PVDは機械的または熱的なプロセスです。原子は固体原料から物理的に叩き出され、真空を通過した後、基板上に凝縮します。

化学反応は起こりません。基板上のコーティングは、原料から放出されたものと同じ材料です。

一般的なPVD法には以下のようなものがあります。

- 熱蒸着: 250~350°C程度の熱源が、高真空中で原料を加熱し蒸発させます。この蒸気流が移動し、基板をコーティングします。

- アーク蒸着: 単なる熱の代わりに、大電流のアークを使用して原料を気化させます。これにより、原子が電気を帯びた高度にイオン化された蒸気(プラズマ)が生成され、基板への結合がより密になります。

化学的気相成長法(CVD):「反応させて形成する」方法

CVDは化学プロセスです。反応チャンバー内に1つまたは複数の揮発性の前駆体ガスを導入することから始まります。

これらのガスは直接堆積するのではなく、加熱された基板の近くで分解・反応し、完全に新しい固体材料を形成し、それが膜として堆積します。不要な副生成物はガスとして除去されます。

結果を決定する重要なプロセス変数

蒸着プロセスの特定の名称(例:LPCVD、APCVD)は、ほとんどの場合、それが実行される条件を指します。これらの変数が最終的な膜の特性を制御します。

圧力(真空度)

チャンバー内の圧力は重要な制御パラメータです。高真空(低圧)は、蒸気が衝突する他のガス分子が非常に少ないことを意味します。

これにより、PVDプロセスにおいて原子が原料から基板まで「直視線」で移動できるようになり、非常に純粋な膜が得られます。CVDでは、化学反応速度と結果として得られる膜の品質を制御するために、異なる圧力レベル(大気圧から超高真空まで)が使用されます。

エネルギー源

原料を蒸気に変えるために使用される方法は、プロセスに大きく影響します。単純な熱ヒーターは蒸発に必要なエネルギーを提供します。

対照的に、アーク放電ははるかに多くのエネルギーを提供します。イオン化された原子のプラズマを生成し、電圧バイアスによって基板に向かって加速させることができます。これにより、非常に硬く密度の高いコーティングが形成されるため、アーク蒸着は単純な熱蒸着とは区別されます。

トレードオフの理解

単一の優れた方法は存在しません。選択には、明確でよく理解された妥協が伴います。

PVDのトレードオフ:直視線蒸着

PVDの原子は直線的に移動するため、複雑な三次元形状を均一にコーティングするのに苦労することがあります。原料の直視線上にない領域は、ほとんど、またはまったくコーティングを受けません。これは「遮蔽(シャドーイング)」として知られる問題です。

CVDのトレードオフ:コンフォーマルコーティング 対 純度

CVDはPVDが失敗する場所で優れています。チャンバー全体を満たすガスを使用するため、最も複雑な形状に対しても非常に均一な、つまりコンフォーマルなコーティングを生成できます。

ただし、最終的な膜の純度は、前駆体ガスの純度と、すべての不要な化学副生成物が正常に除去されるかどうかに依存します。前駆体ガス自体も非常に有毒または腐食性である可能性があり、複雑な取り扱い手順が必要になります。

目標に応じた適切な選択

蒸着方法の選択は、望ましい結果によって決まります。最終目標をガイドとして使用してください。

- 主な焦点が、単純な平面に対する非常に純粋なコーティングである場合: 熱蒸着やスパッタリングなどのPVD法が、最も直接的で効果的な選択肢となることがよくあります。

- 主な焦点が、複雑な3Dオブジェクトに対する均一なコーティングである場合: CVDは、その非直視線的なガスベースの性質により、優れた選択肢となります。

- 主な焦点が、極めて硬く、高密度で耐久性のあるコーティングである場合: そのような膜に必要なイオン化プラズマを生成するには、アーク蒸着のような高エネルギーPVDプロセスが必要です。

物理的な移動と化学反応という基本原理を理解することで、どの蒸着技術があなたの材料とアプリケーションに真に適しているかを効果的に評価できます。

要約表:

| 特徴 | 物理的気相成長法 (PVD) | 化学的気相成長法 (CVD) |

|---|---|---|

| 基本原理 | 材料の物理的移動(「沸騰させて貼り付け」) | 化学反応による新材料の生成(「反応させて形成」) |

| コーティングの均一性 | 直視線ベース。複雑な形状には対応が困難な場合がある | コンフォーマル。複雑な3Dオブジェクトに優れている |

| 一般的なコーティング特性 | 非常に純粋で、高密度、硬いコーティング | 均一なコーティング。純度は前駆体ガスに依存 |

| 一般的な用途 | 純粋さや硬さを必要とする単純な平面 | 均一な被覆を必要とする複雑な形状 |

研究室のニーズに合った蒸着方法を選択する準備はできましたか?

KINTEKは、すべての蒸着プロセスに対応する高品質なラボ機器と消耗品の専門サプライヤーです。正確なPVDシステムであろうと、多用途なCVDアプリケーションであろうと、当社の専門家が理想的なソリューションを選択し、お客様の研究開発を強化するお手伝いをいたします。

今すぐ当社のチームにご連絡いただき、お客様の具体的な要件についてご相談の上、KINTEKがお客様の研究所の成功をどのようにサポートできるかをご確認ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート