高温では、堆積原子はかなりの熱エネルギーを得て、表面上での移動度(モビリティ)が劇的に増加します。これにより、原子はエネルギー障壁を乗り越えて移動し、より安定した秩序だった位置を見つけて落ち着くことができます。このプロセスは、低温で形成される無秩序な非晶質構造ではなく、高品質な結晶性薄膜を作成するための基本となります。

原子堆積中の高温の核心的な効果は、系が熱力学的平衡に近づくために必要な運動エネルギーを提供することです。これにより、原子はより低いエネルギーでより完全な構造へと自己組織化できますが、相互拡散や材料の脱離といったトレードオフも生じます。

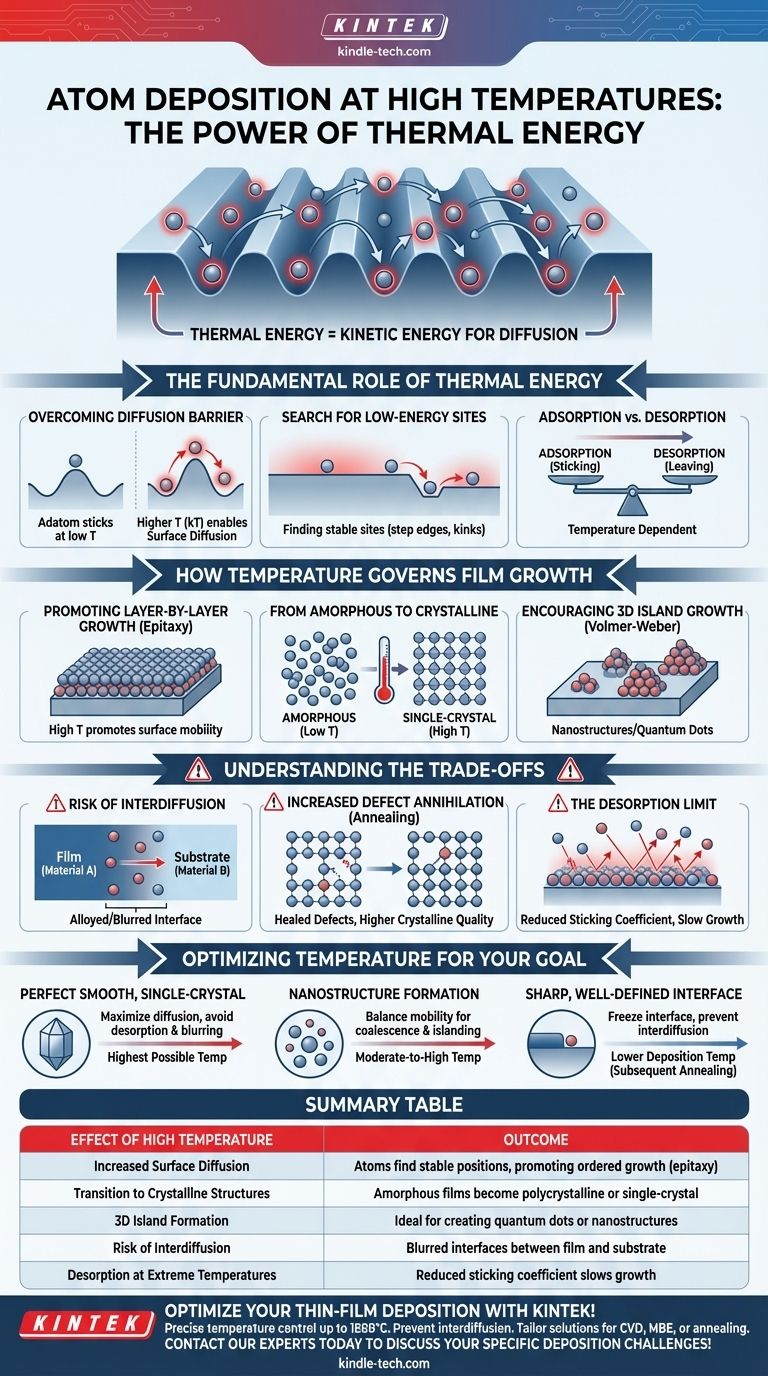

熱エネルギーの基本的な役割

堆積膜の最終的な構造は、原子の到達速度と、それらの原子が再配列できる速度との競争によって決まります。温度はこの再配列の主要な制御因子です。

拡散障壁の克服

表面に降り積もった各原子(アドアトムと呼ばれる)は、ある格子点から次の格子点へ移動するために小さなエネルギー障壁に直面します。

低温では、アドアトムはこのエネルギーを克服するエネルギーが不足しており、着地した場所に実質的に留まります。高温はこのエネルギー(しばしばkTで表される)を提供し、アドアトムが表面拡散と呼ばれるプロセスでサイト間をジャンプできるようにします。

低エネルギーサイトの探索

平坦で完全な表面は、実際には高エネルギー状態です。アドアトムがステップエッジ、キンクサイト、または他のアドアトムの島に参加するなど、より安定した結合サイトを見つけることができれば、系は全エネルギーを下げることができます。

表面拡散の増加は、アドアトムが表面を探索し、後続の到達原子によって埋め尽くされる前に、エネルギー的に有利な位置を見つけるための時間と移動度を与えます。

吸着と脱離

この効果には上限があります。温度が高すぎると、アドアトムは拡散するだけでなく、表面全体を離れて再び気相に戻るのに十分なエネルギーを得る可能性があります。

このプロセスは脱離と呼ばれます。原子が留まること(吸着)と原子が離れること(脱離)のバランスが膜の成長速度を決定し、温度に大きく依存します。

温度が薄膜成長を支配する方法

高温での移動度の増加は、膜がどのように組み立てられるか、すなわち「成長モード」に直接影響を与えます。

層ごとの成長の促進

原子レベルで平滑な連続膜(エピタキシャル成長)を作成するためには、理想的なモードは層ごと(フランク・ファン・デル・メルヴェ)です。これには、次の層が形成され始める前に、原子が表面を拡散して1層全体を完了することが必要です。

高温は、アドアトムが互いに結合するよりも基板に強く引き付けられていると仮定した場合、必要な表面移動度を提供することで、これを促進します。

非晶質から結晶質へ

極低温では、原子は移動度がなく、結果として得られる膜はガラスに似た無秩序な原子構造を持つ非晶質になります。

温度が上昇すると、原子は格子構造に秩序だって配置されるのに十分なエネルギーを得て、多結晶質(多くの小さな結晶)またはさらには単結晶膜を形成します。この遷移は、温度制御の最も重要な応用の一つです。

3D島状成長の奨励

堆積原子が基板よりも互いに強く結合している系では、高温でも移動度は増加します。しかし、広がる代わりに、アドアトムはお互いを見つけるために拡散し、明確な三次元の島を形成します。

これはボルマー・ウェーバー成長として知られており、ナノ構造や量子ドットを意図的に作成するための一般的な方法です。

トレードオフの理解

高温を使用することは万能の解決策ではなく、管理しなければならない重要な妥協を伴います。

相互拡散のリスク

高温で膜(材料A)を基板(材料B)上に堆積させるとき、界面の原子は移動可能になりすぎて界面を横断する可能性があります。基板原子が膜内に拡散し、膜原子が基板内に拡散する可能性があります。

これにより合金化またはぼやけた界面が生成され、半導体や光学機器のように鋭く明確な接合部に依存するデバイスにとっては有害となる可能性があります。

欠陥の消滅の増加

良い面として、高温での原子移動度の増加は、成長中の膜を「修復」するのに役立ちます。空孔や位置ずれした原子などの点欠陥は、原子が正しい格子位置に移動するのに十分なエネルギーを得ることで解消されます。

このアニーリングとして知られるプロセスは、最終的な膜の結晶品質を高め、欠陥を減らします。

脱離限界

前述のように、基板温度が高すぎると、スティッキング係数(到達した原子が表面に付着する確率)が大幅に低下します。

吸着する原子よりも脱離する原子が多くなるため、膜の成長が劇的に遅くなるか、停止することさえあり、プロセスが非常に非効率になります。

目的のための温度の最適化

「正しい」温度は、材料に求められる結果に完全に依存します。原子移動度の正の効果と負の結果のバランスを取る必要があります。

- 完全に平滑な単結晶膜が主な焦点である場合: 著しい脱離や界面のぼやけを引き起こさない、最大の表面拡散を可能にする可能な限り高い温度を使用します。

- 明確なナノ構造の形成が主な焦点である場合: 島状成長を促進する中程度から高温を使用し、原子がお互いを見つけて合体するために必要な移動度を与えます。

- 鋭く明確に定義された界面が主な焦点である場合: 界面を「凍結」させて相互拡散を防ぐために低い堆積温度を使用します。たとえそれが、後続のアニーリングを必要とするかもしれない、より不完全な結晶構造をもたらしたとしてもです。

結局のところ、温度は、目的の材料構造を達成するために表面プロセスの速度論を制御するための最も強力な手段です。

要約表:

| 高温の効果 | 結果 |

|---|---|

| 表面拡散の増加 | 原子が安定した位置を見つけ、秩序だった成長(エピタキシー)を促進する。 |

| 結晶構造への遷移 | 非晶質膜が多結晶質または単結晶になる。 |

| 3D島状形成 | 量子ドットやナノ構造を作成するのに理想的。 |

| 相互拡散のリスク | 膜と基板の間にぼやけた界面が生じる。 |

| 極端な温度での脱離 | スティッキング係数が低下し、成長が遅くなる。 |

KINTEKで薄膜堆積プロセスを最適化しましょう!

半導体用のエピタキシャル層を成長させる場合でも、ナノ構造を設計する場合でも、正確な温度制御は不可欠です。KINTEKの高度なラボ機器は、完全な結晶膜の達成、欠陥の最小化、および鋭い界面の維持に必要な熱安定性と均一性を保証します。

当社の実験室加熱ソリューションの専門知識がお客様の研究を強化する方法をご覧ください:

- 最大1800°Cまでの正確な温度制御により、優れた膜品質を達成します。

- 均一な加熱システムにより相互拡散を防止します。

- CVD、MBE、またはアニーリングプロセス向けにソリューションを調整します。

お客様固有の堆積の課題を議論するために、今すぐ当社の専門家にご連絡ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用高圧管状炉