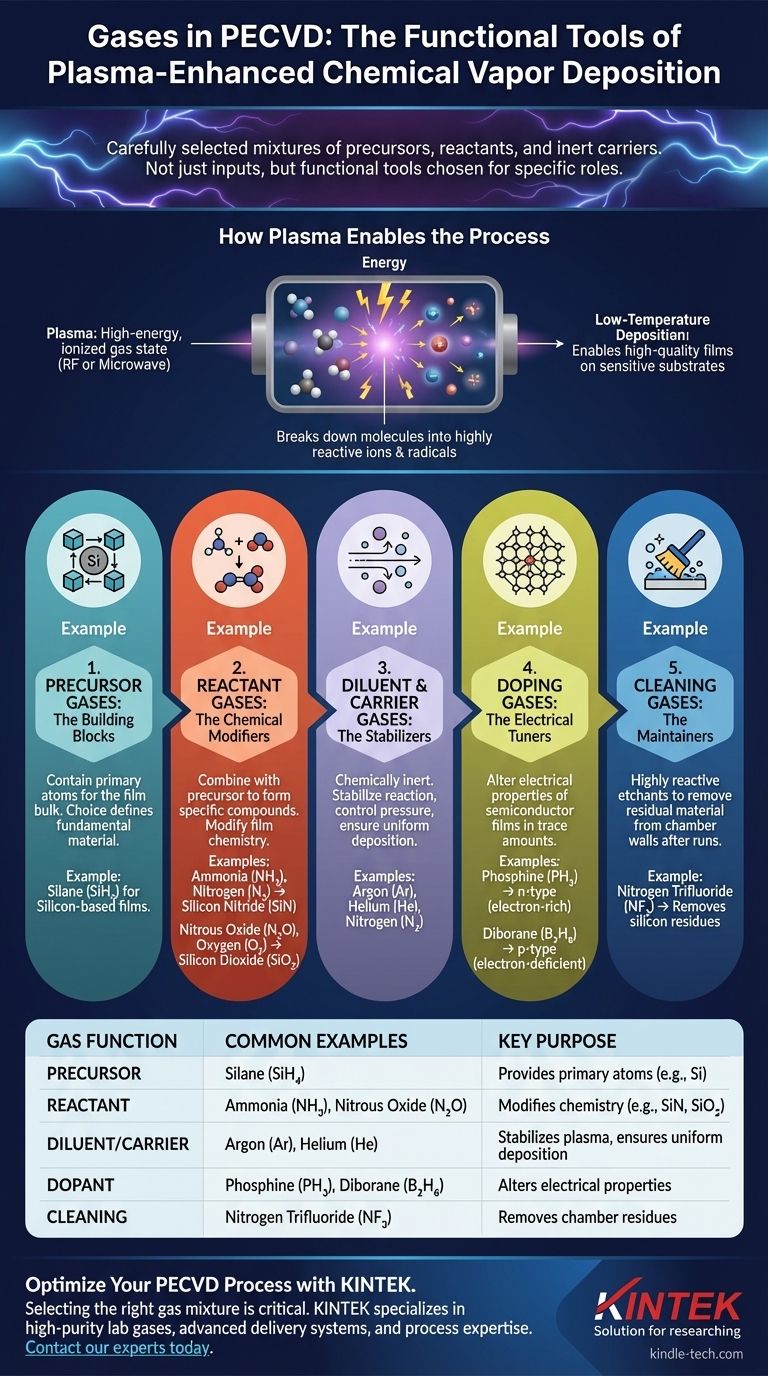

プラズマCVD(PECVD)では、使用されるガスは、前駆体、反応物、不活性キャリアの慎重に選択された混合物です。一般的な例としては、シリコンを供給するためのシラン(SiH₄)、窒素または酸素を供給するためのアンモニア(NH₃)または亜酸化窒素(N₂O)、およびアルゴン(Ar)、ヘリウム(He)、または窒素(N₂)などのキャリアガスが挙げられます。ドーピングやチャンバー洗浄などの特定の目的のために追加のガスが使用されます。

PECVDを理解する鍵は、ガスが単なる投入物ではなく、特定の役割のために選ばれた機能的なツールであると認識することです。各ガスは、構成要素(前駆体)、化学修飾剤(反応物)、プロセス安定剤(希釈剤)、電気調整剤(ドーパント)、またはシステム維持剤(洗浄剤)として機能します。

プラズマがプロセスを可能にする方法

活性化されたガスの役割

PECVDは、プラズマ(高エネルギーのイオン化されたガス状態)に依存しています。このプラズマは通常、高周波(RF)またはマイクロ波電界を使用して生成されます。

プラズマ内の強烈なエネルギーは、安定したガス分子を非常に反応性の高いイオンやラジカルに分解します。これにより、従来の熱CVDプロセスよりもはるかに低い温度で化学反応が発生することが可能になります。

低温堆積

極端な熱なしに反応を促進するこの能力は、PECVDの主要な利点です。これにより、プラスチックや完全に処理された半導体ウェーハなど、高温に耐えられない基板上に高品質の薄膜を堆積させることができます。

PECVDにおけるガスの主要な役割

特定のガス混合物、すなわち「レシピ」は、最終的な薄膜の望ましい特性によって完全に決定されます。各ガスには明確な機能があります。

前駆体ガス:構成要素

前駆体ガスは、堆積される膜の大部分を構成する主要な原子を含んでいます。前駆体の選択は、作成される基本的な材料を定義します。

シリコンベースの膜の場合、最も一般的な前駆体はシラン(SiH₄)です。

反応ガス:化学修飾剤

反応ガスは、前駆体と結合して特定の化合物膜を形成するために導入されます。それらは最終的な材料の化学的性質を修飾します。

一般的な例は次のとおりです。

- 窒化ケイ素(SiN)を作成するためのアンモニア(NH₃)または窒素(N₂)。

- 二酸化ケイ素(SiO₂)を作成するための亜酸化窒素(N₂O)または酸素(O₂)。

希釈ガスおよびキャリアガス:安定剤

これらは、最終的な膜の一部にならない化学的に不活性なガスです。その目的は、反応を安定させ、圧力を制御し、基板全体にわたる均一な堆積速度を確保することです。

最も一般的な希釈ガスは、アルゴン(Ar)、ヘリウム(He)、および窒素(N₂)です。

ドーピングガス:電気調整剤

半導体膜の電気的特性を変更するために、微量のドーパントガスが制御された量で添加されます。

一般的なドーパントは次のとおりです。

- n型(電子過剰)シリコンを作成するためのホスフィン(PH₃)。

- p型(電子不足)シリコンを作成するためのジボラン(B₂H₆)。

洗浄ガス:維持剤

堆積処理後、残留物がチャンバー壁に蓄積することがあります。高反応性のエッチングガスを使用して、プラズマ強化洗浄サイクルがしばしば実行されます。

一般的な洗浄ガスは、シリコンベースの残留物を効果的に除去する三フッ化窒素(NF₃)です。

トレードオフの理解

ガスの純度 vs. コスト

最終的な膜の品質は、供給ガスの純度に直接関係しています。超高純度ガスは優れた結果をもたらしますが、かなりのコストがかかるため、アプリケーションの要件とバランスを取る必要があります。

安全性と取り扱い

PECVDで使用される多くのガスは非常に危険です。シランは自然発火性(空気と接触すると発火)であり、ホスフィンとジボランは極めて毒性が高いです。このため、複雑で費用のかかる安全性、保管、およびガス供給システムが必要になります。

プロセスの複雑さ

複数のガスの正確な流量、比率、および圧力を管理することは、重要なエンジニアリング上の課題です。ガスレシピのわずかなずれでも、堆積された膜の特性が劇的に変化する可能性があり、洗練されたプロセス制御システムが必要です。

膜に適したガス混合物の選択

ガスの選択は、望ましい材料の結果を直接反映したものです。

- 誘電体絶縁体(例:SiO₂)が主な焦点の場合: SiH₄のようなシリコン前駆体と、N₂Oのような酸素源が必要で、しばしばHeまたはN₂で希釈されます。

- パッシベーション層(例:SiN)が主な焦点の場合: SiH₄のようなシリコン前駆体と、NH₃のような窒素源を組み合わせ、通常は窒素またはアルゴンキャリアガス中で使用します。

- ドーピングされたアモルファスシリコン(例:太陽電池用)が主な焦点の場合: 前駆体としてSiH₄を使用し、構造制御のためにH₂を使用することもあり、微量のPH₃(n型)またはB₂H₆(p型)を追加します。

- チャンバーメンテナンスが主な焦点の場合: 堆積サイクル間にチャンバーを洗浄するために、NF₃のようなエッチングガスのみを使用してプラズマプロセスを実行します。

最終的に、PECVDプロセスを習得することは、これらの機能性ガスの正確な制御と相互作用を習得することを意味します。

要約表:

| ガス機能 | 一般的な例 | 主な目的 |

|---|---|---|

| 前駆体 | シラン (SiH₄) | 膜の主要原子を供給(例:シリコン) |

| 反応物 | アンモニア (NH₃)、亜酸化窒素 (N₂O) | 化合物を形成するために化学的性質を修飾(例:SiN、SiO₂) |

| 希釈剤/キャリア | アルゴン (Ar)、ヘリウム (He) | プラズマを安定させ、均一な堆積を確保 |

| ドーパント | ホスフィン (PH₃)、ジボラン (B₂H₆) | 半導体膜の電気的特性を変更 |

| 洗浄 | 三フッ化窒素 (NF₃) | 処理間にチャンバー残留物を除去 |

KINTEKでPECVDプロセスを最適化

適切なガス混合物の選択は、精密な電気的および構造的特性を持つ高品質の薄膜を実現するために不可欠です。KINTEKは、PECVDアプリケーション向けに、高純度ラボガス、高度なガス供給システム、およびプロセス専門知識を提供しています。パッシベーション用の窒化ケイ素、太陽電池用のドーピングされたアモルファスシリコン、または絶縁用の二酸化ケイ素を堆積する場合でも、当社のソリューションは安全性、一貫性、および性能を保証します。

今すぐ専門家にお問い合わせください。お客様の特定のPECVD要件について話し合い、研究または生産目標をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- 窒素ドープコバルト触媒にPECVDを使用する技術的な利点は何ですか? OER反応速度の向上

- プラズマCVDとは?敏感な材料のための低温薄膜成膜を解き明かす

- アニーリング炉での後処理は、PECVD a-SiC薄膜をどのように改善しますか?優れた材料安定性を実現

- RF-PECVDにおけるステンレス製バブラーの役割は何ですか?シロキサンコーティングの前駆体供給を強化する

- PECVDシステムの典型的な動作圧力と温度は?最適なパラメータに関する専門家ガイド

- PECVDの原理とは?低温プラズマを活用した優れた薄膜堆積

- PECVDシステム内のウェーハと電極はどのように構成されていますか?平行平板アーキテクチャの習得

- VFG準備におけるRF-PECVDの役割とは?垂直成長と表面機能性のマスター