エンジニアリングおよび製造において、PVDは物理蒸着(Physical Vapor Deposition)の略です。これは、コンポーネントの表面に非常に薄く、しかし非常に耐久性のある膜を適用するために使用される、高度な真空コーティングプロセスのファミリーであり、その根本的な構造を変えることなく、その特性を根本的に向上させます。

物理蒸着は単なるコーティングではなく、表面工学技術です。これは、標準的な材料を、新しい機能的な表面をほぼ原子レベルで結合させることにより、高性能バージョンに変えるものです。

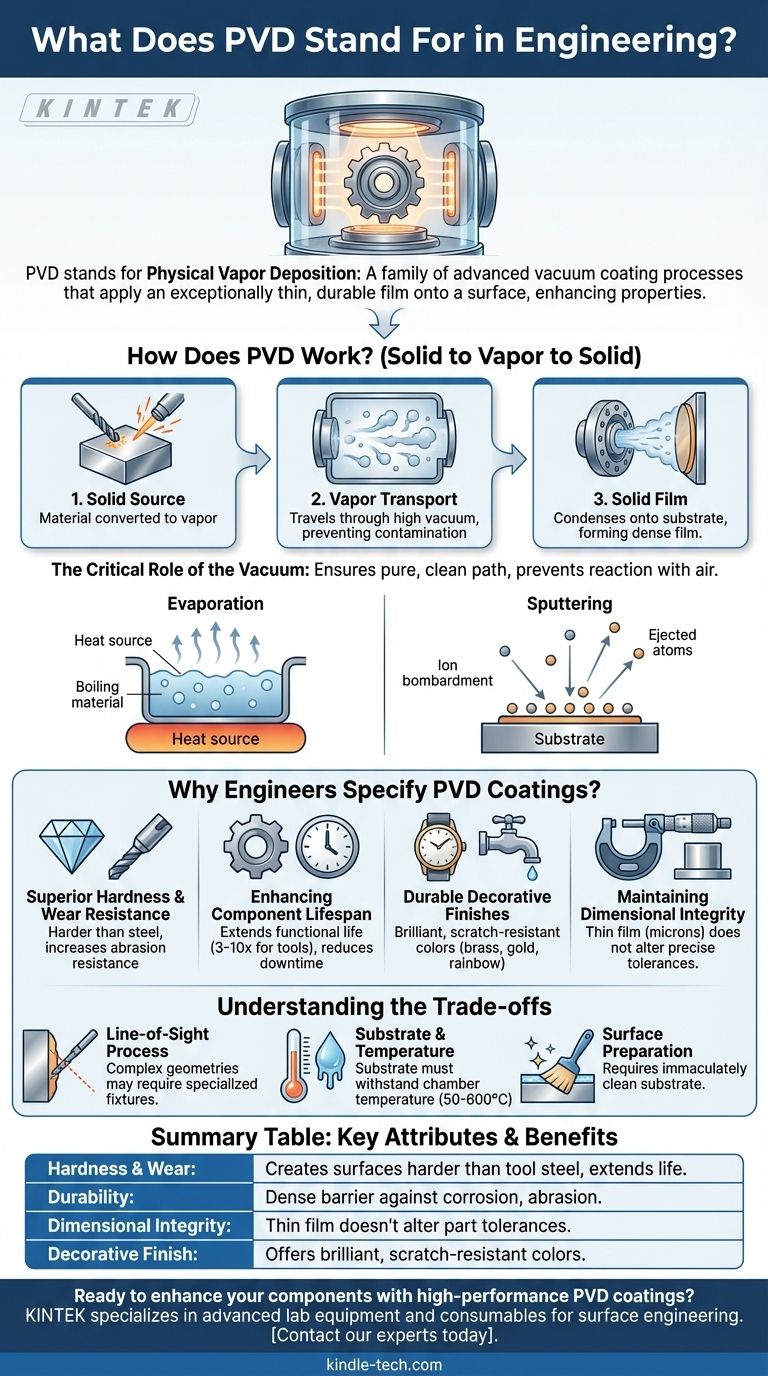

物理蒸着はどのように機能しますか?

PVDがなぜこれほど効果的なのかを理解するには、まずその基本的な原理を把握する必要があります。プロセス全体は高真空チャンバー内で行われ、これが重要な要素となります。

核となる原理:固体から蒸気へ、そして固体へ

PVDの核心には3つのステップがあります。まず、固体源材料(チタン、クロム、アルミニウムなど)が蒸気に変換されます。次に、この蒸気が真空チャンバー内を移動します。第三に、それがターゲットコンポーネント上に凝縮し、薄く、緻密で、強固に結合した膜を形成します。

真空の重要な役割

プロセスは、蒸発したコーティング材料が空気と反応するのを防ぐために、真空中で行われなければなりません。酸素や窒素の粒子が存在すると、膜が汚染され、その完全性と密着性が損なわれます。真空は、供給源から基板への純粋でクリーンな経路を保証します。

2つの主要な方法:蒸発とスパッタリング

多くのバリエーションがありますが、ほとんどのPVDプロセスは2つの主要なカテゴリに分類されます。

蒸発は、熱を使用して源材料を「沸騰」させ、蒸発させます。スパッタリングは異なるアプローチを使用し、高エネルギーイオンで源材料を衝撃し、微細なビリヤードボールのように原子を表面から物理的に叩き落とします。

なぜエンジニアはPVDコーティングを指定するのですか?

エンジニアがPVDを選ぶのは、PVDそのものののためではなく、それが解決する特定の高価値の問題のためです。結果として得られるコーティングは、塗装や従来の電気めっきなどの他の方法では達成が困難または不可能な利点を提供します。

優れた硬度と耐摩耗性を解き放つ

窒化チタン(TiN)や窒化クロム(CrN)のようなPVDコーティングは非常に硬く、多くの場合、適用される鋼基板よりも硬いです。これにより、コンポーネントの摩耗、侵食、および焼き付きに対する耐性が劇的に向上し、切削工具、金型、ベアリングに理想的です。

コンポーネントの寿命を延ばす

PVDコーティングは、摩耗や腐食に対する耐久性のあるバリアを形成することで、部品の機能寿命を大幅に延ばすことができます。例えば、PVDコーティングされたドリルビットは、非コーティングのものよりも3〜10倍長持ちし、ダウンタイムと交換コストを削減します。

耐久性のある装飾仕上げの実現

PVDは、鮮やかで耐久性のある装飾仕上げを作成するためにも使用されます。膜が非常に強靭であるため、塗装や従来のめっきよりもはるかに傷や色あせに強い色(真鍮や金の色調から黒、青、虹色の効果まで)を提供します。これは高級時計、蛇口、建築用金具で見られます。

寸法の完全性の維持

膜は非常に薄く、通常はわずか数ミクロン(ミリメートルの千分の数)です。これは、コーティングプロセスが無視できるほどの材料を追加し、下地の部品の正確な寸法や公差を変更しないことを意味します。これは、エンジン部品や医療用インプラントのような高精度コンポーネントにとって重要な要素です。

トレードオフと限界の理解

強力である一方で、PVDは万能の解決策ではありません。効果的な技術アドバイザーは、情報に基づいた決定を下すために、その限界も考慮する必要があります。

これは視線プロセスです

蒸発した材料は、供給源から基板まで比較的直線的に移動します。これは、長く狭いチューブの内部など、「隠れた」または遮られた表面は均一なコーティングを受けないことを意味します。複雑な部品は、均一なカバレッジを確保するために、特殊な治具と回転を必要とすることがよくあります。

基板と温度に関する考慮事項

PVDプロセスは熱を発生させ、基板はチャンバー温度に耐えられる必要があります。この温度は、特定の方法とコーティングに応じて50°Cから600°C以上に及ぶことがあります。このため、多くの低融点プラスチックには不向きであり、温度に敏感な金属には慎重な管理が必要です。

表面処理が最重要

PVDの成功は、基板の清浄度に完全に依存しています。コンポーネントの表面は、油、酸化物、その他の汚染物質が一切なく、完璧に清潔でなければなりません。これには、製造ワークフローにコストと複雑さを追加する、多段階の集中的な洗浄プロセスが必要となることがよくあります。

アプリケーションに適した選択をする

適切な表面処理を選択するには、主要な目標を明確に理解する必要があります。PVDは性能重視の選択であり、低コストの代替品ではありません。

- 最大の耐摩耗性と工具寿命が主な焦点である場合:PVDは、切削工具、成形ダイ、および性能がコストを正当化する高摩耗コンポーネントに優れた選択肢です。

- 困難な環境での耐食性が主な焦点である場合:PVDコーティングの緻密で非多孔性の性質は、他の多くのコーティングタイプを大幅に上回る不活性バリアを提供します。

- 耐久性のある高級装飾仕上げが主な焦点である場合:PVDは、塗装や単純なめっきよりもはるかに優れた耐傷性と長寿命を持つ幅広い色を提供します。

- コンポーネントに複雑な内部形状がある場合:視線制限を慎重に評価し、化学蒸着(CVD)や無電解ニッケルめっきなどの代替プロセスを検討してください。

最終的に、PVDを理解することで、コンポーネントのコア構造的完全性を損なうことなく、その表面特性を戦略的に強化することができます。

概要表:

| 主要な属性 | PVDコーティングの利点 |

|---|---|

| 硬度と摩耗 | 工具鋼よりも硬い表面を作り、コンポーネントの寿命を3〜10倍延長します。 |

| 耐久性 | 腐食、摩耗、色あせに対する緻密で非多孔性のバリアを提供します。 |

| 寸法の完全性 | 部品の公差を変更しない薄い膜(数ミクロン)を適用します。 |

| 装飾仕上げ | 高級用途向けに、鮮やかで耐傷性のある色を提供します。 |

高性能PVDコーティングでコンポーネントを強化する準備はできましたか? KINTEKは、表面工学のための高度な実験装置と消耗品を専門としています。当社のソリューションは、優れた耐摩耗性、部品寿命の延長、および耐久性のある装飾仕上げを実現するのに役立ちます。今すぐ当社の専門家にお問い合わせください。当社のPVD技術がお客様の特定の実験室および製造ニーズをどのように満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラミネート・加熱用真空熱プレス機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- タッチスクリーン自動真空熱プレス

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機