熱間等方圧接(HIP)の核心は、高温と均一なガス圧を用いて、金属やセラミックスの内部欠陥を除去する製造プロセスです。これは、3Dプリント部品の層間の空隙や気孔などの微細な空隙を潰すことにより、材料を緻密化します。これにより、部品の全体的な形状を変えることなく、材料の機械的特性が根本的に向上します。

重要な点は、HIPが単なる表面処理ではなく、内部の欠陥を修復する革新的なプロセスであるということです。多孔性を除去することで、部品の完全性が高まり、過酷な用途に対して大幅に強度、耐久性、信頼性が向上します。

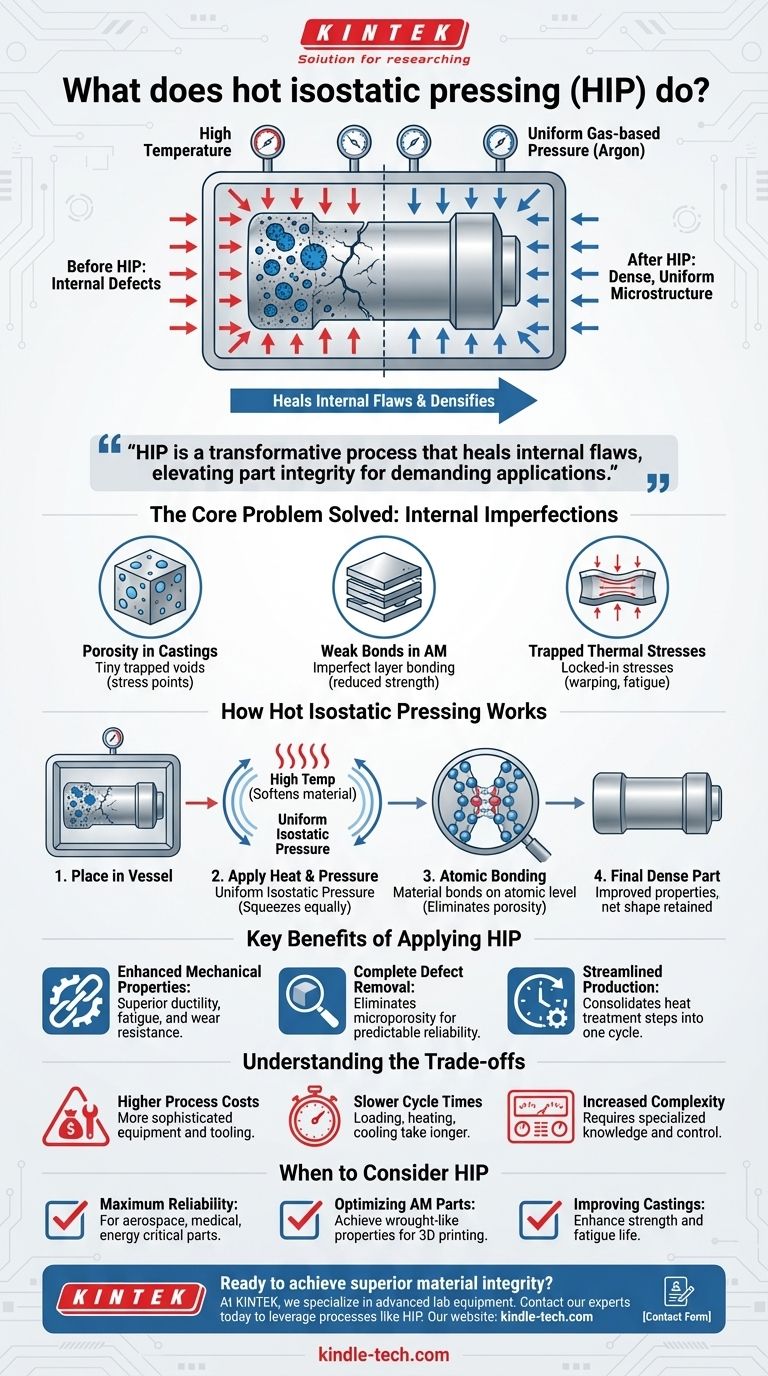

HIPが解決する中心的な問題:内部の不完全性

鋳造や積層造形(アディティブ・マニュファクチャリング)など、多くの先進的な製造プロセスでは、微細な内部欠陥が残る可能性があります。これらの欠陥は、最終部品の性能と信頼性を損ないます。

多孔性の問題

多孔性(Porosity)とは、材料の形成中に内部に閉じ込められた微細な空隙や気孔を指します。鋳物や焼結部品では、これらの気孔は応力集中点として機能し、亀裂の発生源となり、早期の破損につながる弱点となります。

積層造形における結合不良

金属の3Dプリント部品では、層ごとの積層構造により、層間の結合が不完全になることがあります。これにより微細な隙間が生じ、部品全体の強度と延性が低下し、同じ金属の塊から作られた部品よりも弾力性が低くなります。

閉じ込められた熱応力

鋳造、焼結、3Dプリントに固有の加熱・冷却サイクルは、内部の熱応力を引き起こす可能性もあります。これらの閉じ込められた応力は、時間とともに反りや部品の疲労寿命の低下を引き起こす可能性があります。

熱間等方圧接の仕組み

HIPは、部品を制御された環境下で極端な条件にさらし、これらの内部欠陥を直接ターゲットにします。このプロセスにより、均一で緻密な微細構造が生成されます。

熱と圧力の組み合わせ

部品は、多くの場合、材料の融点よりわずかに低い高温に加熱される高圧容器内に置かれます。この熱により材料が十分に柔らかく展性を持つようになり、内部構造が再形成されます。

均一な(等方的な)圧力の印加

その後、アルゴンなどの不活性ガスが容器内に送り込まれ、全方向から完全に均一な圧力が発生します。この「等方的(Isostatic)」な圧力が鍵であり、部品を全方向から均等に押しつぶし、部品の最終形状を歪ませることなく内部の気孔や空隙を潰します。

微視的なレベルでの欠陥の修復

熱と圧力の組み合わせにより、材料は原子レベルで自己結合するように強制されます。これにより、多孔性が排除され、3Dプリント部品の層が融合し、性能を劇的に向上させる緻密で均一な微細構造が作られます。

HIPを適用する主な利点

内部欠陥を修復することにより、HIPは材料特性を大幅に向上させ、生産ワークフロー全体を合理化することさえできます。

機械的特性の向上

HIP処理を受けた部品は、優れた延性、耐疲労性、耐摩耗性を示します。破損が始まる弱点を排除することで、このプロセスは部品が応力や過酷な動作環境に耐える能力を大幅に向上させます。

欠陥と多孔性の完全な除去

主な利点は、鋳物および焼結部品における内部微細多孔性の排除です。これにより、予測可能で信頼性の高い材料特性を持つ完全に緻密な部品が得られます。

製造工程の合理化

HIPは、製造工程を統合するためにも使用できます。熱処理、焼き入れ、時効処理などのプロセスを単一のサイクルにまとめることができ、全体の生産時間と複雑さを削減します。

トレードオフの理解

HIPは非常に効果的ですが、特定の用途には適さない特定の考慮事項を持つ専門的なプロセスです。

プロセスコストの高さ

単軸プレスなどの単純な方法と比較して、HIPはより高度な設備を必要とするため、工具費と運転コストが高くなります。

サイクルタイムの遅さ

容器への装填、加熱、加圧、冷却のプロセスは、多くの従来のプレス方法よりも本質的に時間がかかります。これにより、**スループットが低下**し、リードタイムが長くなる可能性があります。

プロセスの複雑性の増大

HIP装置の操作には専門的な知識と温度・圧力パラメーターの正確な制御が必要であり、製造ワークフローに**技術的な複雑さ**が加わります。

熱間等方圧接を検討すべき場合

HIPを使用するかどうかの決定は、最終部品の性能要件に完全に依存します。

- 最高の信頼性が求められる重要な部品の場合: 航空宇宙、医療、エネルギーなど、部品の故障が許されない用途ではHIPが不可欠です。

- 積層造形部品の最適化が主な焦点の場合: HIPは、鍛造材料に匹敵する機械的特性を達成し、3Dプリンティングの可能性を最大限に引き出す鍵となります。

- 金属鋳造品の性能向上に焦点を当てている場合: HIPを使用して内部の多孔性を排除し、鋳造部品の強度と疲労寿命を向上させます。

結局のところ、熱間等方圧接は、内側から可能な限り最高の材料の完全性を達成するための決定的な方法です。

要約表:

| 主要な側面 | HIPがすること |

|---|---|

| コアプロセス | 高温と均一なガス圧を印加して内部の空隙を潰す。 |

| 主な利点 | 多孔性を排除し、内部欠陥を修復し、緻密で均一な微細構造を作成する。 |

| 主な用途 | 航空宇宙、医療用インプラントにおける重要部品、3Dプリント(積層造形)部品や鋳造金属部品の改良。 |

| 主なトレードオフ | 単純なプレス方法と比較して、コストが高く、サイクルタイムが遅い。 |

重要な部品に対して最高の材料の完全性を達成する準備はできていますか?

KINTEKでは、材料試験および加工ソリューションを含む高度なラボ機器を専門としています。研究で高性能金属やセラミックスの開発または製造に関わっている場合、当社の専門知識は、熱間等方圧接(HIP)のようなプロセスを理解し活用し、最大の信頼性と性能を確保するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、卓越性を目指す研究室のミッションをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- ラボ用加熱プレート付き自動高温加熱油圧プレス機