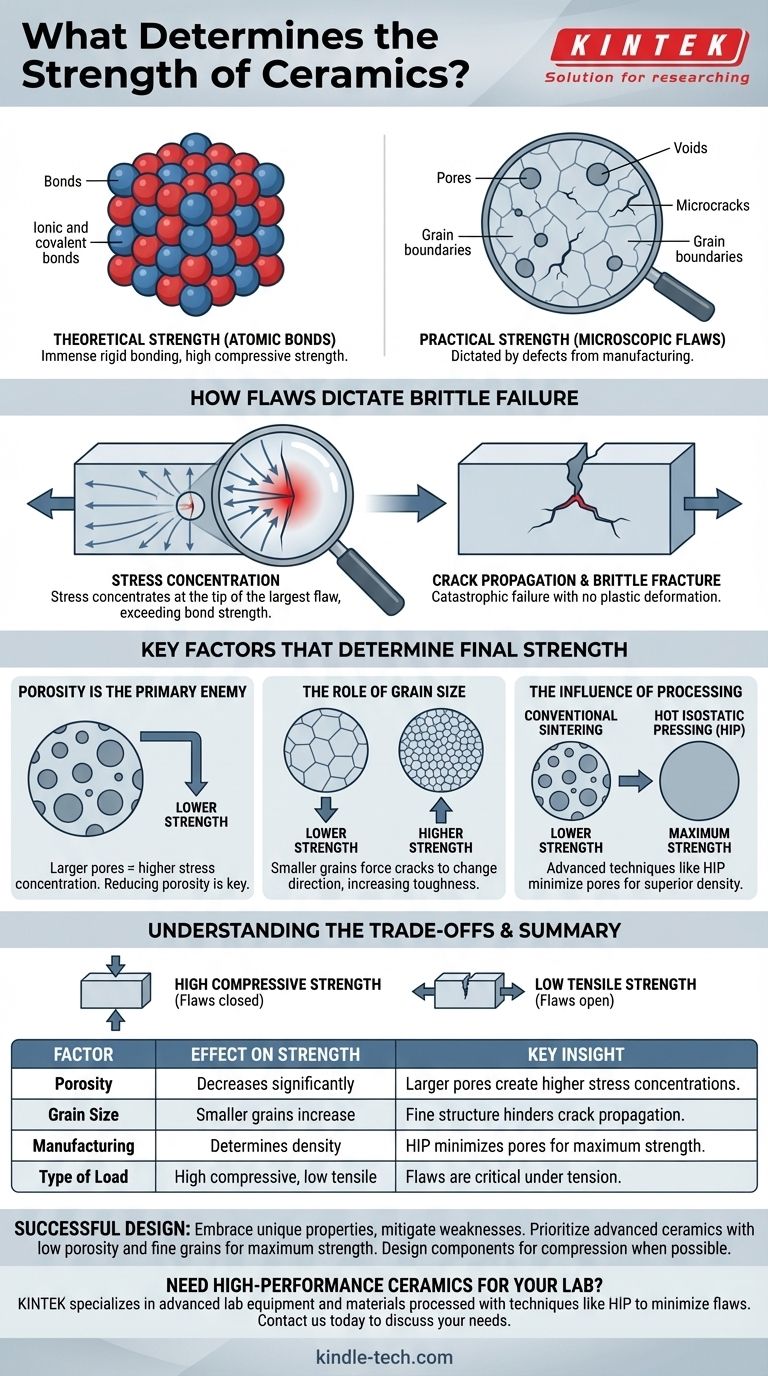

究極的に、セラミックスの強度は、その強力な原子結合によって決まるのではなく、微細な欠陥の存在とそのサイズによって決まります。セラミックスは、その強固なイオン結合および共有結合のために理論的には非常に大きな強度を持ちますが、その実際的な強度は、製造工程で導入される気孔、微小亀裂、結晶粒界などの既存の欠陥によって決定されます。

理解すべき核心的な原則はこれです。セラミックスの強度は、その不完全性に直接関係しています。応力は最大の欠陥の先端に集中し、その応力が材料の固有強度を超えると、亀裂は壊滅的に伝播し、脆性破壊につながります。

パラドックス:欠陥によって損なわれる莫大な強度

セラミックスは古典的な工学上のパラドックスを提示します。その内部構造は信じられないほど堅牢ですが、金属のような他の材料なら容易に耐えられるような条件下で破壊されることがあります。この挙動は、原子結合と微細構造との間の対立に根ざしています。

原子結合の力

セラミックスは、極めて強力で強固なイオン結合および共有結合を特徴としています。これらの結合は原子をしっかりと固定するため、セラミックスは非常に硬く、高温に強く、圧縮強度(押しつぶされることへの耐性)が非常に高くなります。

欠陥という避けられない現実

しかし、現実世界のセラミックスに完璧なものはありません。粉末を混合し、型にプレスし、高温で焼成する(焼結)という製造プロセスは、必然的に微細な欠陥を生じさせます。これらには、気孔(微小な空隙)、微小亀裂、不均一な結晶粒界が含まれます。

欠陥が脆性破壊を決定する方法

これらの小さく、一見すると取るに足らない欠陥こそが、セラミックスが引き伸ばされたり曲げられたりしたときの真の強度の決定要因となります。それらは完全な破壊の開始点として機能します。

応力集中:破壊点

セラミック部品に引張力(引っ張る力)が加えられると、応力は均等に分散されません。代わりに、材料内の最も大きく、最も深刻な欠陥の鋭い先端に集中的に集中します。

この効果により、その一点にかかる外力が何倍にも増幅されます。わずかな外力でも、亀裂の先端には巨大な局所応力を発生させ、材料の固有の結合強度を容易に超えてしまいます。

亀裂伝播:後戻りのできない点

金属の場合、この高い応力は塑性変形(材料が曲がったり伸びたりする)によって緩和されます。しかし、セラミックスは原子同士が滑り合うことを強固な結合が妨げるため、この変形ができません。

その代わりに、集中した応力が亀裂先端の原子結合を切断するエネルギーを提供し、亀裂を成長させます。このプロセスは自己増殖し、脆性破壊として知られる現象により、材料全体に急速に広がり、完全に破断するまで続きます。

最終強度を決定する主要因

破壊のメカニズムを理解することで、セラミック部品の最終的な使用可能強度を制御する重要な要因を特定できます。

気孔率が最大の敵

最も重要な単一の要因は気孔率です。気孔のサイズと量の両方が強度に直接影響します。大きな気孔はより大きな応力集中点を作り出し、破壊の最も可能性の高い点となります。気孔率を減らすことが、セラミックスの強度を向上させる最も効果的な方法です。

結晶粒径の役割

セラミックスの強度は、材料内の個々の結晶領域のサイズである結晶粒径によっても影響を受けます。一般に、より小さく均一な結晶粒径は強度と靭性を高めます。材料を伝播する亀裂は、各結晶粒界で方向を変えることを余儀なくされ、エネルギーを消費し、破壊を困難にします。

プロセスの影響

製造方法は、気孔率と結晶粒径を制御するものです。熱間プレスや熱間静水圧プレス(HIP)などの高度な技術は、焼成中に圧力をかけて気孔を押し出すため、従来の焼結に比べてはるかに高密度で強度の高い最終製品が得られます。

トレードオフの理解

セラミックスの固有の性質は、すべてのエンジニアが考慮しなければならない、譲ることのできない一連のトレードオフを生み出します。

高い圧縮強度と低い引張強度

セラミックスの決定的な特徴は、圧縮下での途方もない強度と、引張下での相対的な弱さです。引張下で破壊を開始する欠陥は、圧縮下では単に閉じられるだけで、強力な原子結合が荷重を支えることを可能にします。

「靭性」の欠如

靭性とは、材料が破壊される前にエネルギーを吸収し、変形する能力のことです。セラミックスには塑性変形のメカニズムがないため、破壊靭性が非常に低いです。これは、破壊がほとんど常に突然、壊滅的であり、ほとんど、あるいは全く警告なしに発生することを意味します。

目標に合わせた適切な選択

アプリケーションの特定の要件によって、最も重要となるセラミックスの特性が決まります。

- 最大の機械的強度を最優先する場合: 文書化された低気孔率(<0.1%)と微細で制御された結晶粒構造を持つ先進的な技術セラミックスを優先してください。

- 熱安定性または耐薬品性を最優先する場合: より一般的なセラミックスを使用できますが、コンポーネントが引張ではなく圧縮荷重を受けるように設計する必要があります。

- コスト効率を最優先する場合: 従来のセラミックスは気孔率が高く強度が低いことを受け入れ、材料の限界を補うために、より厚いまたはより堅牢な形状を設計する必要があります。

結局のところ、セラミックスを用いた設計の成功は、その固有の特性を受け入れ、内在する弱点を軽減することにかかっています。

要約表:

| 要因 | 強度への影響 | 重要な洞察 |

|---|---|---|

| 気孔率 | 強度が大幅に低下する | 気孔が大きいほど応力集中が高まり、破壊の可能性が高まる。 |

| 結晶粒径 | 結晶粒が小さいほど強度が向上する | 微細で均一な結晶粒構造は亀裂の方向転換を強制し、伝播を妨げる。 |

| 製造プロセス | 最終的な密度と欠陥サイズを決定する | 熱間静水圧プレス(HIP)は気孔を最小限に抑え、最大の強度を実現する。 |

| 荷重の種類 | 圧縮強度は高いが引張強度は低い | 欠陥は引張下では決定的だが、圧縮下では閉じられる。 |

ラボ用に高性能セラミックスをお探しですか? セラミック部品の強度と信頼性は、製造品質に直接結びついています。KINTEKでは、気孔を最小限に抑え性能を最大化するためにHIPなどの技術で処理された材料を含む、先進的なラボ機器や消耗品の専門家です。最大の機械的強度、熱安定性、または耐薬品性のいずれが必要な場合でも、当社の専門家がお客様の特定のアプリケーションに最適なセラミックソリューションの選択をお手伝いします。

当社の精密加工セラミックスがお客様のラボのニーズをどのようにサポートできるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き