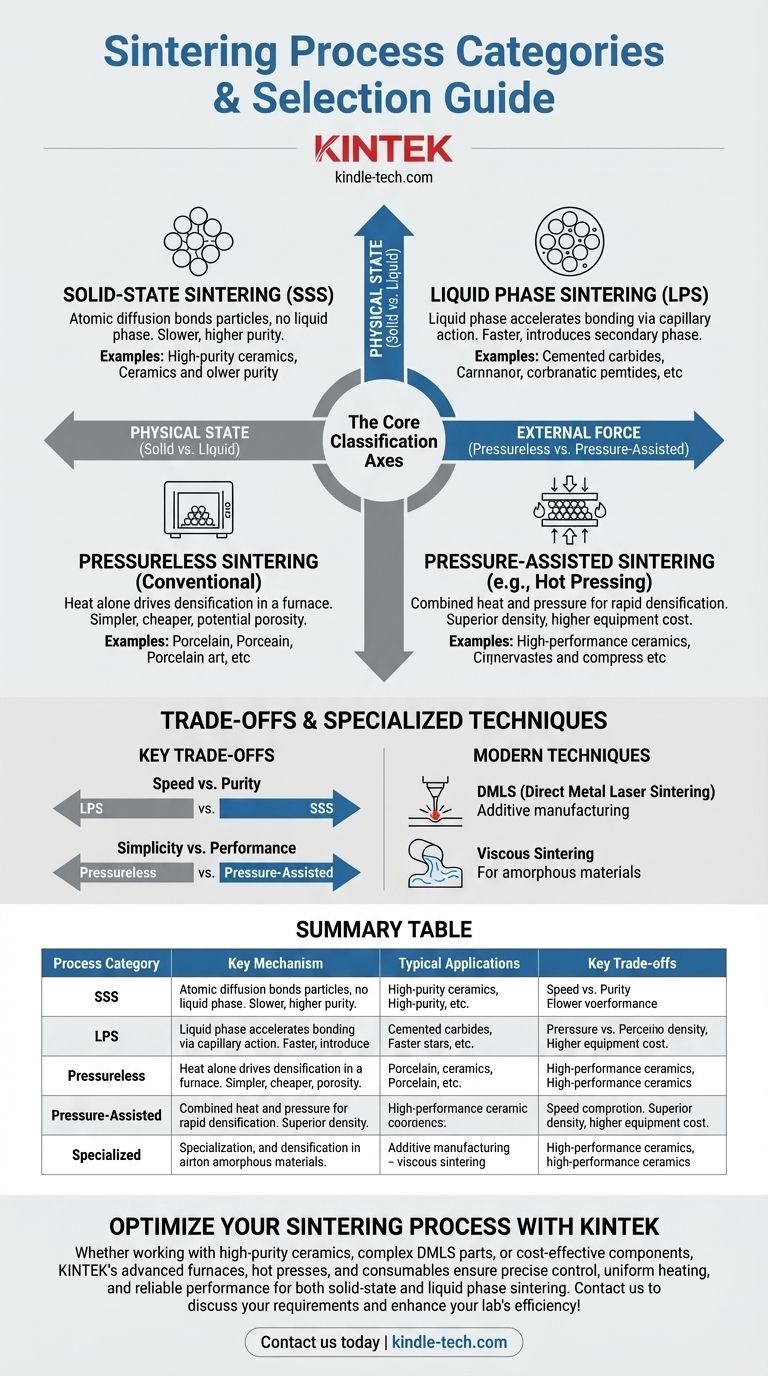

本質的に、焼結プロセスは主に2つの重要な軸、すなわち材料の物理的状態(固体対液体)と外部力の適用(無加圧対加圧支援)によって分類されます。直接金属レーザー焼結(DMLS)や熱間プレスなど、多くの具体的な技術が存在しますが、これらはすべて、多孔性を減らし、粒子を凝集した固体塊に結合させるという基本的な原理に基づいたバリエーションです。

焼結の全体像を理解するには、単なる名前のリストを超えて考える必要があります。重要なのは、あらゆる方法を、まず「液相が存在するか?」、次に「外部圧力が加えられているか?」と尋ねることによって分類することです。これら2つの質問に答えることで、プロセスの核となるメカニズムとトレードオフが明らかになります。

基本的な区分:固相対液相

焼結タイプの最も重要な違いは、加熱プロセス中に材料が完全に固体状態を維持するか、意図的に液相が導入されるかどうかです。この選択が、最終部品の速度、温度、および得られる微細構造を決定します。

固相焼結(SSS)

固相焼結、または固体相焼結とも呼ばれる方法では、粉末成形体は加熱サイクル全体を通して完全に固体状態を維持します。

駆動力は表面エネルギーの減少です。高温になると、原子が隣接する粒子の境界を越えて拡散し、それらが結合して成長し、それによって粒子間の空隙が徐々に解消されます。

この方法は、液相を生成するための添加物が必要ないため、材料の純度が最も重要視される場合に好まれることがよくあります。

液相焼結(LPS)

液相焼結には、焼結温度で少量の液相が存在することが関与します。この液体は通常、主粉末材料よりも融点が低い添加物によって形成されます。

液体は固体粒子を濡らし、毛細管現象によってそれらを引き寄せ、緻密化を劇的に加速させます。また、液体は材料を溶解・再析出させるための迅速な輸送媒体として機能し、残りの空隙を充填します。

LPSは、同じ材料の場合、固相焼結と比較して、より低温でより速い処理を可能にすることが一般的です。

外部力の役割:無加圧対加圧支援

2番目の主要な分類は、熱と組み合わせて外部圧力が使用されるかどうかに基づいています。この選択は、最終的な密度、処理時間、および装置のコストに直接影響します。

無加圧焼結(従来型焼結)

これは最も一般的で簡単な方法であり、成形された粉末の「グリーン体」を外部圧力なしで炉またはキルンで単に加熱します。

熱が緻密化の唯一の駆動力となります。この技術は、高コストや複雑さが正当化されない磁器やその他のセラミックスなどの材料に広く使用されています。

加圧支援焼結

このアプローチでは、熱と同時に粉末成形体に外部圧力が加えられます。熱間プレスはこのカテゴリの主要な例です。

熱と圧力の組み合わせは緻密化を大幅に加速し、より低い温度や短いサイクル時間での使用を可能にします。これにより、より高い密度、より微細な結晶粒構造、および優れた機械的特性を持つ部品が得られます。

トレードオフの理解

単一の焼結プロセスが万能で優れているわけではありません。最適な選択は、材料要件、製造コスト、および望ましい最終特性のバランスに依存します。

単純さと性能

無加圧焼結は、キルンや炉のコストが低いため、より単純で安価です。しかし、完全な密度を達成するためにはより高い温度や長い時間が必要になる可能性があり、望ましくない結晶粒の成長や残留多孔性を引き起こす可能性があります。

対照的に、加圧支援焼結は優れた密度と機械的特性をもたらしますが、熱間プレスのような複雑で高価な装置が必要です。

速度と純度

液相焼結(LPS)は大幅な速度上の利点を提供し、必要な温度を下げることでエネルギーコストを削減できます。トレードオフは、最終材料に二次相が導入されることであり、これは注意深く制御する必要があります。

固相焼結(SSS)はより純粋な最終部品を生成しますが、本質的に遅い拡散制御プロセスであり、より多くの時間と熱エネルギーを必要とします。

最新および特殊な技術の概観

これらの基礎の上に、特定の用途のためにいくつかの高度で特殊なプロセスが開発されています。

直接金属レーザー焼結(DMLS)

これは積層造形(3Dプリンティング)技術です。高出力レーザーが金属粉末のベッドをスキャンし、粒子を局所的に溶融・融合させ、層ごとに複雑な部品を構築します。

DMLSは、本質的に高度に局所化され、高速な焼結プロセスであり、多くの場合、一時的な液相を伴い、デジタルモデルから直接複雑な金属部品の作成を可能にします。

粘性焼結

この特殊なプロセスはガラスのような非晶質材料に適用されます。原子の拡散の代わりに、加熱された粒子が表面張力の下で軟化して流れ、非常に粘度の高い液体の液滴が合体するのと同様に、緻密化が起こります。

目標に応じた適切な選択

正しいプロセスを選択するには、その技術の能力をプロジェクトの主な目的に合わせる必要があります。

- 費用対効果の高い非重要部品の製造が主な焦点の場合: 従来型の無加圧焼結が最も経済的で簡単な選択肢です。

- 最大の密度と機械的強度が主な焦点の場合: 熱間プレスなどの加圧支援法は、技術セラミックスや複合材料で最高の性能を達成するために必要です。

- 速度とより低い処理温度が主な焦点の場合: 二次相の存在が許容できる限り、液相焼結は優れた選択肢です。

- 複雑でカスタムな金属形状の製造が主な焦点の場合: DMLSなどの高度な技術が、迅速なプロトタイピングと製造の業界標準です。

結局のところ、効果的な材料設計とは、焼結プロセスを材料の固有の特性と最終用途の性能要求に合わせることに関係します。

要約表:

| プロセス区分 | 主要なメカニズム | 一般的な用途 | 主なトレードオフ |

|---|---|---|---|

| 固相焼結(SSS) | 液相なしで原子拡散により粒子を結合させる。 | 高純度セラミックス、技術材料。 | プロセスの遅さ、純度の高さ。 |

| 液相焼結(LPS) | 液相が毛細管現象により結合を加速する。 | 焼結超硬合金、一部のセラミックス。 | 高速だが、二次相が導入される。 |

| 無加圧焼結 | 熱のみが炉内での緻密化を促進する。 | 磁器、費用対効果の高い部品。 | よりシンプルで安価だが、残留多孔性が生じる場合がある。 |

| 加圧支援焼結(例:熱間プレス) | 熱と圧力の組み合わせにより急速に緻密化する。 | 高性能セラミックス、複合材料。 | 優れた密度、しかし装置コストが高い。 |

| 特殊(例:DMLS) | レーザーベースで、複雑な形状のために層ごとに融合させる。 | 金属部品の積層造形。 | 複雑な部品、しかし特殊な装置が必要。 |

KINTEKで焼結プロセスを最適化

適切な焼結方法を選択することは、材料の目標とする密度、純度、および機械的特性を達成するために不可欠です。高純度セラミックス、DMLSによる複雑な金属部品、または費用対効果の高いコンポーネントに取り組んでいるかどうかにかかわらず、KINTEKの高度なラボ機器と消耗品は、お客様固有の焼結ニーズを満たすように設計されています。

当社の炉、熱間プレス、およびサポート消耗品の範囲は、固相焼結と液相焼結の両方の用途で、正確な温度制御、均一な加熱、および信頼性の高い性能を保証します。お客様のラボの効率を高め、優れた結果を達成するために、私たちがお手伝いさせてください。

今すぐお問い合わせいただき、焼結要件についてご相談の上、KINTEKがお客様のラボの成功をどのようにサポートできるかをご確認ください!

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス