焼結とは、本質的に、金属、セラミックス、プラスチックなどの粉末から固体を製造するために使用される製造方法です。熱と圧力を用いて粒子を溶かすことなく融合させることで、非常に高い融点を持つ材料の加工や、粉末冶金および積層造形による独自の特性を持つ部品の作成に不可欠です。

焼結の主な価値は、従来の溶解や鋳造では製造が困難または不可能な部品を製造できる能力にあります。これにより、高温材料からの部品製造、3Dプリンティングによる複雑な形状の作成、制御された多孔性を持つ材料の設計が可能になります。

原理:溶解させずに固体を融合させる

焼結は基本的に原子拡散のプロセスです。圧縮された粉末を融点以下の温度に加熱することにより、原子が個々の粒子の境界を移動して融合し、固体のまとまりのある塊を形成するのに十分なエネルギーが与えられます。

高融点材料にとってなぜ重要なのか

タングステン、モリブデン、多くの先進セラミックスなどの材料は融点が非常に高いため、溶解・鋳造することは非現実的であったり、エネルギーを大量に消費したり、あるいは不可能です。

焼結は、これらの材料を有用で高密度な形状に固化させるための、より低エネルギーの経路を提供し、タングステン電球のフィラメントや高性能切削工具などの用途で頼りにされる方法となっています。

ニアネットシェイプ部品の実現

焼結は、金型内で圧縮された粉末から始まります。このプロセスにより、最終部品の寸法に非常に近い「グリーンボディ」が作成されます。

このニアネットシェイプの能力により、その後の機械加工の必要性が劇的に減少し、材料の無駄と製造コストが最小限に抑えられます。これは粉末冶金(PM)プロセスの重要な利点です。

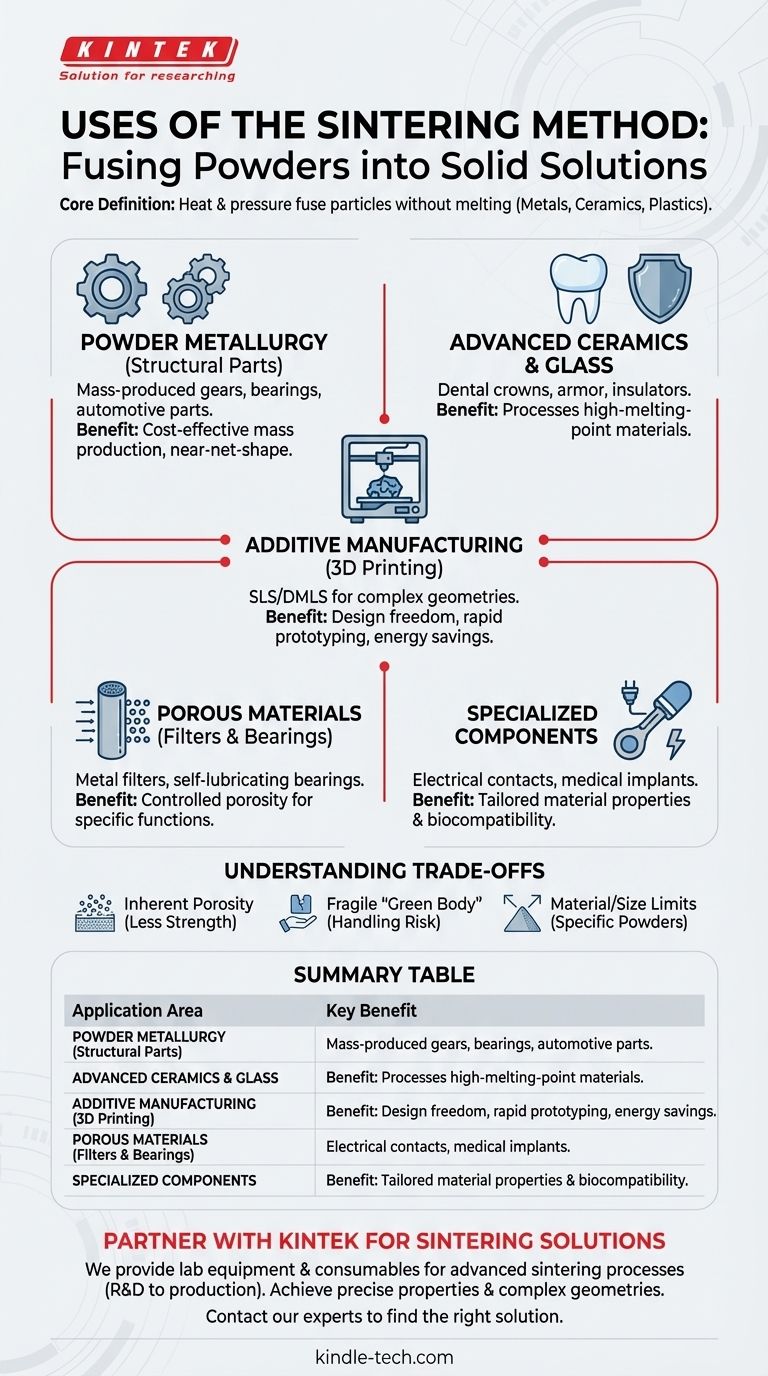

産業をまたぐ主要な応用例

焼結プロセスの多用途性により、大量生産される自動車部品からカスタムの医療用インプラントまで、幅広い分野で採用されています。

構造部品のための粉末冶金

これは焼結の最も一般的な産業用途です。自動車および産業機械分野向けに、ギア、自己潤滑ベアリング、その他の構造用鋼部品などの金属部品を大量生産するために使用されます。

先進セラミックスとガラス

焼結は、磁器の絶縁体、歯科用クラウン、弾道装甲板など、ほぼすべてのセラミック製品を製造するための伝統的かつ現代的な方法です。特定の種類のガラスの製造にも使用されます。

積層造形(3Dプリンティング)

選択的レーザー焼結(SLS)や直接金属レーザー焼結(DMLS)などのプロセスでは、レーザーを使用して粉末を層ごとに選択的に焼結します。これにより、複雑なカスタムの金属またはプラスチック部品がデジタルモデルから直接構築され、従来の製造方法と比較して、計り知れない設計の自由度とエネルギー節約がもたらされます。

フィルターとベアリングのための多孔性の制御

焼結は高密度で強度の高い部品を作成するためによく使用されますが、正確に制御することで相互接続された細孔のネットワークを作成することもできます。これは、多孔質金属またはプラスチックフィルター、およびオイルを含浸させた自己潤滑ベアリングの製造に使用されます。

特殊な電気製品および医療製品

焼結の独自の能力は、特殊なコンポーネントに活用されています。これらには、特定の材料特性と形状を必要とする電気接点、磁性材料、生体適合性のある医療用および歯科用インプラントが含まれます。

トレードオフの理解

焼結は強力ですが、すべての用途に最適な解決策というわけではありません。その限界を理解することは、情報に基づいた設計上の選択を行うために不可欠です。

固有の多孔性と強度

熱間静水圧プレス(HIP)などの二次プロセスと組み合わせない限り、焼結部品はほぼ常に少量の残留多孔性を保持します。これにより、同じ材料のソリッドビレットから鍛造または機械加工された部品よりも強度が低くなったり、耐久性が劣ったりする可能性があります。

「グリーンボディ」の課題

初期の粉末成形体、すなわち「グリーンボディ」は壊れやすく、最終的な焼結プロセスの前に慎重に取り扱う必要があります。これは製造ワークフローにおいて工程を追加し、潜在的な障害点となります。

材料とサイズの制限

このプロセスは、微細な粉末として入手可能な材料に最適です。さらに、非常に大きな部品や幾何学的に複雑な部品の場合、均一な密度を達成し、反りを防ぐことが難しくなる可能性があり、特定の設計への適用が制限されることがあります。

目標に合わせた正しい選択をする

製造プロセスの選択は、プロジェクト固有の制約と性能要件に完全に依存します。

- 主な焦点が費用対効果の高い大量生産である場合: 粉末冶金による焼結は、中程度の複雑さを持つ小型から中型の金属部品にとって優れた選択肢です。

- 主な焦点が耐熱材料の加工である場合: 焼結は、タングステンや先進セラミックスなどの材料を固化させるための最も実用的、あるいは唯一の実行可能な方法であることがよくあります。

- 主な焦点が複雑な形状や迅速なプロトタイピングである場合: 焼結ベースの3Dプリンティングは、カスタムの単発部品や少量生産部品を作成するための比類のない設計の自由度を提供します。

- 主な焦点が特定の材料特性の設計である場合: 焼結は材料の密度に対する独自の制御を提供し、フィルターや自己潤滑ベアリングなどの機能性多孔質製品の作成を可能にします。

焼結を適用するタイミングを理解することは、材料製造と革新的な製品設計のための強力なツールを解き放ちます。

要約表:

| 応用分野 | 主な用途 | 主な利点 |

|---|---|---|

| 粉末冶金 | ギア、ベアリング、自動車部品 | 費用対効果の高い大量生産、ニアネットシェイプ |

| 先進セラミックス | 歯科用クラウン、装甲板、絶縁体 | 高融点材料の加工 |

| 積層造形 | SLS/DMLSによる複雑な部品の3Dプリント | 設計の自由度、迅速なプロトタイピング |

| 多孔質材料 | フィルター、自己潤滑ベアリング | 特定の機能のための多孔性の制御 |

| 特殊コンポーネント | 電気接点、医療用インプラント | 調整された材料特性と生体適合性 |

複雑な部品や高性能部品の製造が必要ですか?

焼結は、金属、セラミックス、プラスチックからコンポーネントを作成するための多用途な方法です。KINTEKでは、研究開発(R&D)であれ生産であれ、高度な焼結プロセスに必要な実験装置と消耗品の提供を専門としています。当社の専門知識は、正確な材料特性と複雑な形状を効率的に達成するのに役立ちます。

お客様のプロジェクト要件についてご相談いただき、お客様の焼結ニーズに最適なソリューションを見つけましょう。

当社の専門家に今すぐお問い合わせいただき、KINTEKがお客様の研究所の焼結ニーズをどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 実験材料・分析用金属顕微鏡試料作製機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

よくある質問

- 磁気撹拌機または機械式撹拌機は、AOPの分解効率にどのように影響しますか?結果を最適化するための物質移動

- XRF分析用のサンプルはどのように準備しますか?正確で信頼性の高い分析を実現するために

- 半導体における焼結とは?高性能チップのための信頼性の高いオーミックコンタクトの作成

- 金属を加熱すると弱くなりますか?最適な金属強度を実現するための熱処理をマスターする

- XRF分析の限界とは何ですか?正確な結果を得るためのサンプル調製の課題を克服する方法

- ヘスペリジン抽出のためのオレンジピール廃棄物の前処理における工業用オーブンの主な役割は何ですか?

- SPS後のLi5La3Nb2O12ペレットに後熱処理が必要なのはなぜですか?材料の純度と化学量論を確保する

- グラファイトの耐熱性は?研究室でその高温の可能性を解き放つ