基本的に、焼結は単一の方法ではなく一連のプロセスです。主な種類は、基本的な物理的メカニズムによって分類できます。それは、融点未満で原子拡散によって粒子が結合する固相焼結と、緻密化を促進するために部分的な溶融を利用する液相焼結です。その他の重要な分類は、外部圧力の印加と使用されるエネルギー源によってプロセスを区別します。

あらゆる焼結プロセスにおける本質的な選択はトレードオフです。材料の望ましい最終特性(密度や強度など)と、製造技術のコスト、速度、複雑さとのバランスを取ることになります。

焼結の基本的なメカニズム

さまざまな種類の焼結を真に理解するには、まず粒子を結合させる原動力となるコアメカニズムを把握する必要があります。主な区別は、材料が完全に固体にとどまるか、液体が導入されるかです。

固相焼結:古典的なアプローチ

これは最も基本的な焼結の形態です。圧縮された粉末を、通常は材料の融点未満の高温に加熱します。

この温度で、原子が粒子の境界を越えて移動し、それらが融合し始めます。この固相拡散によって駆動されるプロセスは、粒子間の空隙(気孔率)を徐々に減らし、材料の密度と強度を増加させます。

部品を外部の力なしに炉内で加熱するだけの従来型焼結は、この方法の一般的な例です。

液相焼結(LPS):プロセスの加速

LPSでは、粉末成形体は少なくとも2種類の異なる材料で構成されているか、またはある成分が溶融し始める温度に加熱されます。

この少量の液体相が固体粒子を濡らし、高速輸送経路として機能します。固体粒子は溶解、再配列、再析出がより容易になり、固相焼結と比較してはるかに速く、より完全な緻密化につながります。

反応焼結:新材料の創出

この特殊なプロセスでは、加熱中に粉末粒子間で化学反応が起こります。

反応焼結は、既存の材料を単に結合させるのではなく、全く新しい化合物を形成します。これは、他の方法では製造が困難な高性能セラミックスや金属間化合物の製造によく使用されます。

圧力の重要な役割

焼結プロセスを分類する2番目の主要な方法は、外部圧力の使用によるものです。加熱中に圧力を加えることは、緻密化のダイナミクスを根本的に変化させます。

無加圧焼結:シンプルさとスケール

これは最も一般的で簡単なカテゴリであり、従来型焼結を含みます。粉末成形体を単に加熱し、緻密化は原子拡散によって自然に発生します。

よりシンプルで大規模生産に適していますが、無加圧法では最終的な気孔の痕跡を除去するのに苦労する場合があり、部品の究極的な密度と機械的特性が制限されます。

加圧焼結:最大密度の達成

これらの先進的な方法では、高温と同時に高圧が印加されます。この外部の力は粒子を積極的に押し付け、気孔を潰し、拡散プロセスを劇的に助けます。

熱間プレス(HP)と熱間静水圧プレス(HIP)が主要な例です。HIPは全方向から均一なガス圧を印加するため、完全に緻密な高性能コンポーネントの製造に非常に効果的です。

トレードオフと最新の手法の理解

これらのプロセスの選択は、実際的な考慮事項によって決まります。最新の技術は、従来の炉加熱の限界を克服するために、新しいエネルギー源をしばしば採用しています。

速度 対 コスト:核心的なジレンマ

無加圧の従来型焼結は、多くの場合最も費用対効果の高い方法ですが、最も時間がかかります。HIPなどの加圧方法はより優れた部品を製造しますが、高度に専門化された高価な装置が必要です。

先進的なエネルギー源:マイクロ波とスパークプラズマ

炉で部品を外側から内側へ加熱するのではなく、これらの方法はエネルギーを材料により直接供給します。

マイクロ波焼結は、マイクロ波を使用して急速な体積加熱を行います。スパークプラズマ焼結(SPS)は、強力な電流を粉末に通し、粒子接触点で集中的な局所熱を発生させると同時に圧力を印加します。どちらも処理時間を劇的に短縮できます。

積層造形:DMLS(直接金属レーザー焼結)

DMLSは、コンポーネントを層ごとに構築する3Dプリンティングの一種です。高出力レーザーが金属粉末の薄い層を選択的に溶融・融合させます。

技術的には溶解と固化のプロセスですが、粉末床から始まり緻密な金属部品を製造するため、焼結と並べて議論されることがよくあります。他の方法では製造不可能な非常に複雑な形状を作成するのに優れています。

適切な焼結プロセスの選択

最終的な選択は、最終製品の性能、複雑さ、コストに関するプロジェクト固有の目標に完全に依存します。

- コスト効率の高い標準部品の製造が主な焦点である場合: 従来型で無加圧の固相焼結が確立された経済的な選択肢です。

- 最大密度と機械的性能が主な焦点である場合: ほぼ完璧な材料の完全性を達成するには、熱間静水圧プレス(HIP)などの加圧方法が必要です。

- 複雑な形状の部品の製造が主な焦点である場合: DMLSやその他の積層造形技術が理想的な解決策です。

- 先進的なセラミックスや複合材料の迅速な処理が主な焦点である場合: スパークプラズマ焼結(SPS)などの先進的な手法を検討することで、大幅な時間とエネルギーの節約につながります。

これらの明確なカテゴリを理解することで、焼結は単一のステップから精密な材料工学のための強力なツールキットへと変わります。

要約表:

| プロセスタイプ | 主要メカニズム | 主な利点 | 最適用途 |

|---|---|---|---|

| 固相焼結 | 融点未満での原子拡散 | 費用対効果が高い、シンプル | 標準部品、大規模生産 |

| 液相焼結(LPS) | 高速輸送のための部分溶融を利用 | 緻密化の加速 | 特定の材料混合物での迅速な処理 |

| 加圧焼結(例:HIP) | 熱と高圧を同時に印加 | 最大密度と性能 | 高完全性コンポーネント、先進セラミックス |

| スパークプラズマ焼結(SPS) | 電流と圧力による急速加熱 | 極めて速い処理時間 | 先進セラミックス、複合材料研究 |

| 直接金属レーザー焼結(DMLS) | レーザーによる粉末層の溶融と3Dプリント | 複雑な形状、設計の自由度 | プロトタイプ、複雑なコンポーネント |

プロジェクトに最適な焼結プロセスの選択の準備はできましたか?

適切な焼結技術の選択は、最終製品の目標とする密度、強度、複雑さを達成するために極めて重要です。KINTEKの専門家が、これらの選択肢をナビゲートするお手伝いをいたします。

当社は、従来型炉から先進的なシステムまで、幅広い焼結用途に必要なラボ機器と消耗品の提供を専門としています。当社のチームは、特定の材料と性能目標に対して最も効率的で費用対効果の高いソリューションを特定するお手伝いをいたします。

一緒に製造プロセスを最適化しましょう。パーソナライズされたコンサルテーションについては、今すぐKINTEKにお問い合わせください!

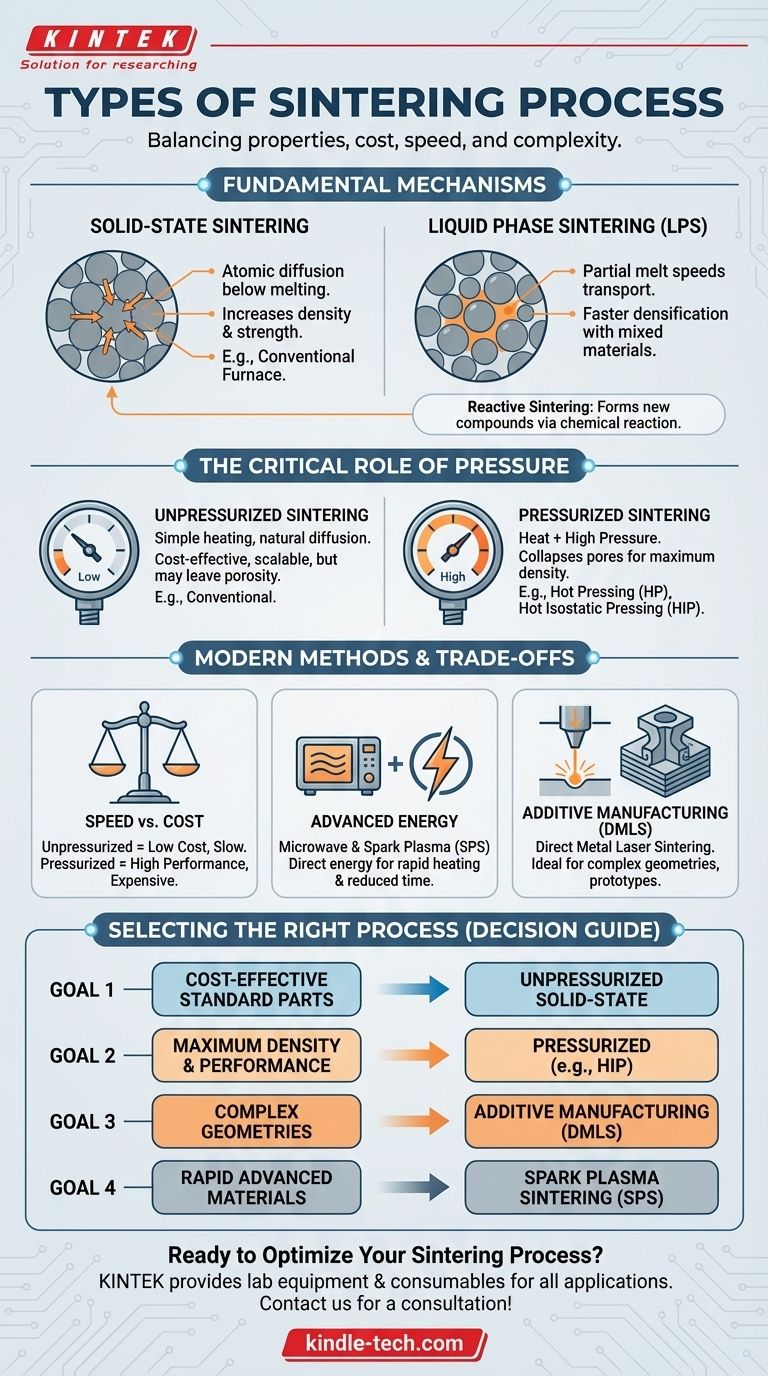

ビジュアルガイド