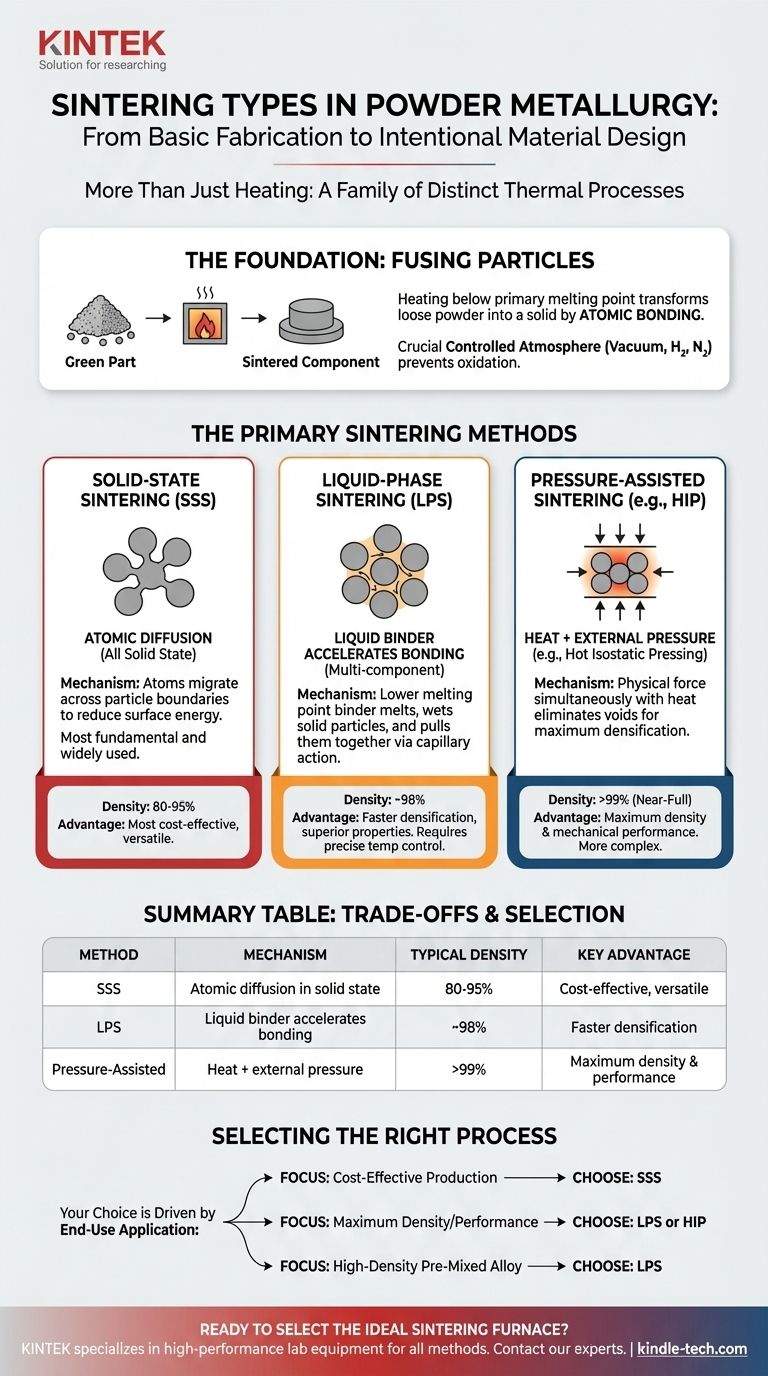

単一の工程として語られることが多いですが、粉末冶金の焼結は実際には一連の異なる熱処理プロセスです。主な種類は、粒子が融解せずに結合する固相焼結(SSS)、材料の一部が融解してバインダーとして機能する液相焼結(LPS)、そして加熱中に外部の力を利用して優れた緻密化を達成する加圧焼結です。

重要な点は、焼結方法の選択は恣意的ではないということです。これは、最終的な密度、機械的特性、および粉末冶金部品のコストに直接影響を与える重要なエンジニアリング上の決定です。これらの方法の違いを理解することは、基本的な製造から意図的な材料設計へと進むために不可欠です。

基礎:焼結が達成すること

焼結は、金属粉末から作られた緩く圧縮された「グリーン」部品を、固体で機能的な部品へと変換する重要な熱処理工程です。これは、制御された雰囲気の炉内で部品を加熱することによって達成されます。

目的:粒子の融着

このプロセスでは、材料を主融点より低い温度に加熱します。この高温で、粉末粒子の接触点にある原子が粒界を横切って拡散し、事実上粒子同士を溶接します。

この原子結合により、部品の強度、硬度、構造的完全性が劇的に向上し、脆い成形体が耐久性のあるエンジニアリング部品へと変わります。

雰囲気の役割

焼結は、真空、水素、または窒素ベースの混合物など、制御された雰囲気下でほぼ常に行われます。これは、金属粒子の表面に酸化物が形成されるのを防ぐために極めて重要です。酸化物は適切な結合を妨げ、最終部品の特性を損なう可能性があるためです。

主要な焼結方法

粒子の結合という目的は普遍的ですが、それを達成するために使用されるメカニズムが焼結の種類を定義します。

固相焼結(SSS)

これは最も基本的で広く使用されている焼結形態です。プロセス全体は、すべての材料が固体状態にある間に行われます。

粒子結合は、表面エネルギーを低減するために原子が粒子境界を移動する比較的遅いプロセスである原子拡散のみに依存します。これは、鉄や銅などの単一成分の金属粉末の標準的な方法です。

液相焼結(LPS)

この方法は、ある成分が他の成分よりも低い融点を持つ多成分粉末混合物に使用されます。炉の温度は、この「バインダー」元素の融点以上に上げられますが、主要な構造金属の融点以下に保たれます。

これにより少量の液相が生成され、それが固体粒子を濡らします。液体による毛細管作用が固体粒子を引き寄せ、固相拡散だけよりも速く緻密化を促進し、孔をより効果的に閉じます。

加圧焼結

このカテゴリーには、熱と同時に外部機械圧力を加えることが含まれます。この力は、粒子間の空隙を物理的に閉じるのを助け、従来の熱処理方法では達成が困難または不可能な密度をもたらします。

代表的な例が熱間等方圧プレス(HIP)であり、部品を高温高圧の不活性ガス環境で加熱します。全方向からの均一な圧力により内部の空隙がなくなり、優れた機械的特性を持つ完全に密な部品が得られます。

トレードオフの理解

焼結方法の選択は、性能要件とプロセスの複雑さおよびコストとのバランスを取ることを伴います。

密度対コスト

固相焼結は最も費用対効果の高い方法ですが、通常、理論密度の80〜95%の部品が得られます。

液相焼結や加圧焼結(HIPなど)は、98%からほぼ100%の密度を達成できます。この性能は、より複雑な材料システム、より厳密なプロセス制御、およびより高価な設備を伴います。

材料と形状の制限

LPSは、融点が著しく異なる成分を持つ合金システムにのみ適しています。加圧方法は、部品の形状や必要な工具または圧力容器の複雑さによって制限されることがあります。SSSは、より幅広い単純な材料に対してより多用途です。

プロセス制御

SSSは比較的制御が容易です。しかし、LPSは極めて正確な温度管理を必要とします。温度が低すぎると液体が形成されず、高すぎると部品全体が溶けて形状と寸法精度が失われる可能性があります。

適切な焼結プロセスの選択

方法の選択は、コンポーネントの最終用途によって決定されるべきです。

- コスト効率の高い標準的なアプリケーションの製造が主な焦点である場合: 固相焼結は業界の標準であり、幅広い部品に対して優れた価値を提供します。

- 最大の密度と優れた機械的特性の達成が主な焦点である場合: 高性能コンポーネントには、液相焼結またはHIPのような加圧方法が必要です。

- 予備混合合金粉末から高密度部品を作成することが主な焦点である場合: 液相焼結は、緻密化を加速し、優れた最終特性を達成するための最も効果的なルートです。

これらの技術を習得することで、最終コンポーネントの微細構造と性能を意図的に設計できるようになります。

要約表:

| 焼結方法 | 主要なメカニズム | 典型的な密度 | 主な利点 |

|---|---|---|---|

| 固相焼結(SSS) | 固相での原子拡散 | 80-95% | 最も費用対効果が高く多用途 |

| 液相焼結(LPS) | 液体バインダーによる結合の加速 | 約98% | より速い緻密化、優れた特性 |

| 加圧焼結 | 熱+外部圧力(例:HIP) | >99%(ほぼ完全) | 最大の密度と機械的性能 |

粉末冶金部品に最適な焼結プロセスを選択する準備はできましたか? 目標とする密度、強度、コスト効率を達成するには、適切な焼結炉が不可欠です。

KINTEKは、標準的な固相焼結から高度な熱間等方圧プレス(HIP)まで、すべての焼結方法に対応する高性能ラボ用炉と装置を専門としています。当社の装置は、信頼性が高く再現性のある結果を得るために研究室が必要とする正確な温度制御と制御された雰囲気を提供します。

当社の焼結エキスパートに今すぐお問い合わせください。お客様のアプリケーションについてご相談いただき、研究または生産目標に最適な炉ソリューションを見つけましょう。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 小型真空熱処理・タングステン線焼結炉

- モリブデン真空熱処理炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス