ナノテクノロジーにおいて、薄膜を堆積させる主要な技術は、主に2つのカテゴリーに分類されます。物理気相成長(PVD)と化学気相成長(CVD)です。原子層堆積(ALD)のようなより高度な方法は、さらに高い精度を提供し、わずか数原子の厚さの機能層の作成を可能にします。これらの方法は、半導体チップから高度な光学コーティングまで、あらゆるものを構築するための基礎となります。

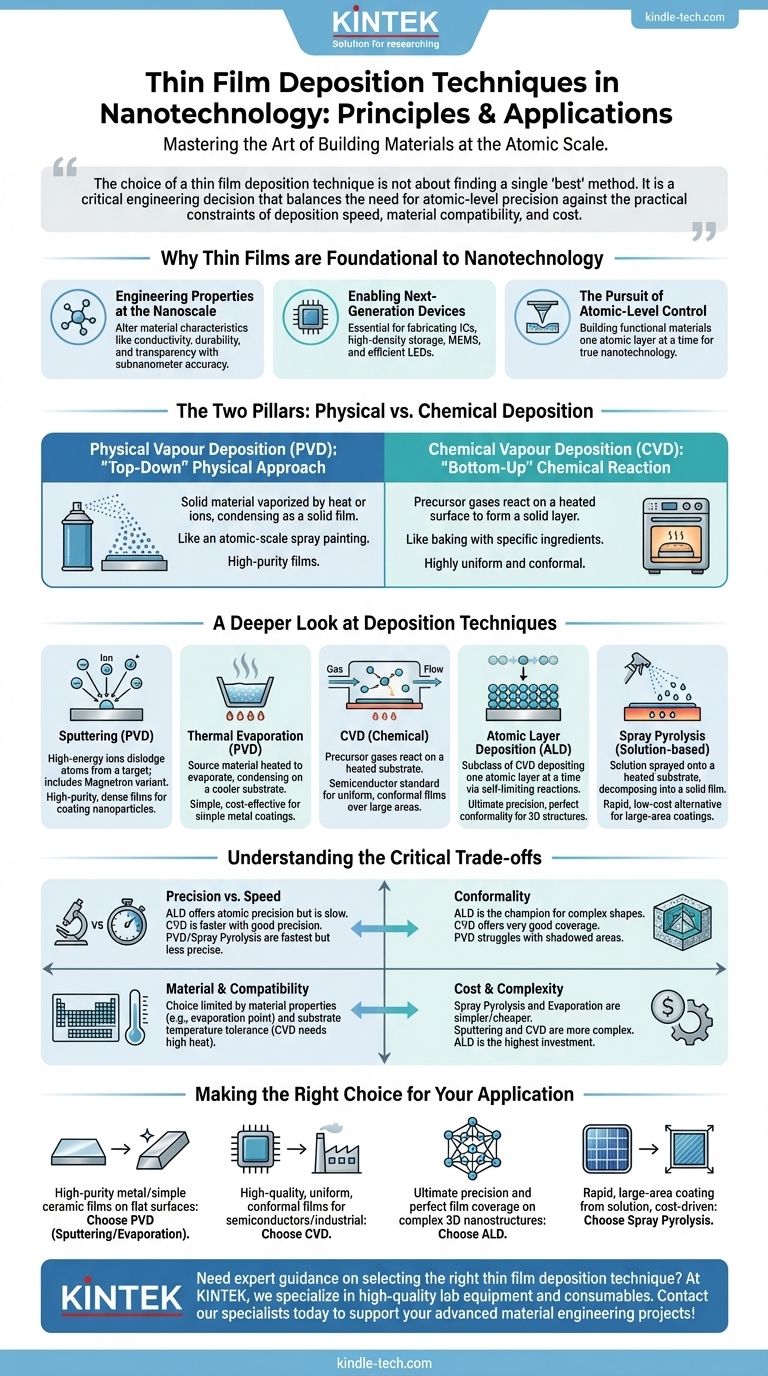

薄膜堆積技術の選択は、単一の「最良の」方法を見つけることではありません。それは、原子レベルの精度への要求と、堆積速度、材料適合性、コストという実用的な制約とのバランスを取る、重要な工学的決定です。

薄膜がナノテクノロジーの基礎となる理由

技術を比較する前に、このスケールで材料を制御することがなぜこれほど革新的なのかを理解することが不可欠です。薄膜堆積は単にコーティングを施すことではありません。それは、原子から材料の特性を根本的に設計することなのです。

ナノスケールでの特性のエンジニアリング

ナノスケールでは、材料の特性が劇的に変化する可能性があります。サブナノメートルの精度で膜を堆積させることにより、耐久性の向上、特定の導電性、透明性、耐擦傷性など、バルクの原材料とは異なる、まったく新しい特性を持つ表面を作り出すことができます。

次世代デバイスの実現

このレベルの制御は、多くの現代技術の原動力となっています。集積回路、高密度データストレージ、マイクロ電気機械システム(MEMS)、高効率LEDはすべて、細心の注意を払って積層された薄膜に依存しています。これらの技術は、今日の最先端デバイスを製造するために不可欠です。

原子レベルの制御の追求

真のナノテクノロジーは、原子の配置を指示できるときに生まれます。堆積技術は、この目標に近づくことを可能にするツールであり、機能性材料を1層ずつ、あるいは1原子層ずつ構築していきます。

二つの柱:物理的堆積 vs. 化学的堆積

ほぼすべての一般的な技術は、物理的プロセスまたは化学的プロセスのいずれかに分類できます。この区別を理解することが、適切な方法を選択するための第一歩です。

物理気相成長(PVD):"トップダウン"の物理的アプローチ

PVD法は、固体ソース材料を物理的手段(加熱やイオンによる衝撃など)によって蒸気化し、その蒸気を基板上に輸送して固体膜として凝縮させます。

これは原子スケールのスプレー塗装プロセスと考えることができます。この方法は、複雑な化学反応を避けるため、高純度の膜を製造することで知られています。

化学気相成長(CVD):"ボトムアップ"の化学反応

CVDは、前駆体ガスを反応チャンバーに導入します。これらのガスは、加熱された基板の表面で反応または分解し、目的の固体材料を薄膜として残します。

これはむしろベーキングに似ています。特定の成分(ガス)を導入し、適切な条件(熱)の下で反応させて、表面に新しい固体層を作成します。CVDは、非常に均一でコンフォーマルな膜を製造できるため、広く使用されています。

堆積技術の詳細

PVDおよびCVDファミリー内には、それぞれ異なる利点を持ついくつかの特定のメソッドが使用されています。

スパッタリング(PVD):高純度の主力技術

スパッタリングでは、ソース材料(「ターゲット」)が高エネルギーイオンで衝撃され、ターゲットから原子が物理的に叩き出されます。これらの放出された原子は、基板上に移動して堆積します。

一般的なバリアントであるマグネトロンスパッタリングは、磁場を使用してターゲット付近に電子を閉じ込め、スパッタリングプロセスの効率を高めます。これは、高密度で高純度の膜を作成し、ナノ粒子を効果的にコーティングする能力で高く評価されています。

熱蒸着(PVD):シンプルで直接的

これは最も単純なPVD法の1つです。ソース材料は高真空中で加熱され、蒸発し、結果として生じる蒸気流がより冷たい基板上で凝縮します。幅広い金属の堆積に効果的ですが、スパッタリングと比較して膜構造の制御は劣ります。

化学気相成長(CVD):半導体の標準技術

CVDは、半導体産業において支配的な技術であるのには理由があります。広い領域にわたって非常に均一な膜を生成するのに優れており、表面のトポグラフィーによく適合します。その精度は、マイクロチップに見られる複雑な多層構造を作成するために使用される主要な理由です。

原子層堆積(ALD):究極の精度

ALDはCVDのサブクラスであり、可能な限り最高の制御レベルを提供します。自己制限的な化学反応のシーケンスを使用して、材料を単一の原子層ずつ堆積させます。

このプロセスにより、比類のないコンフォーマリティが可能になり、複雑な3Dナノ構造をサブナノメートルの精度で均一にコーティングできます。速度は遅いですが、絶対的な完璧さが求められる場合には、この方法が最適です。

スプレー熱分解:溶液ベースの代替法

この技術は、真空ベースの方法とは異なります。目的の材料を含む溶液が、微細なミストとして加熱された基板上に噴霧されます。液滴は熱分解を受け、固体膜を残します。これは、一部の太陽電池など、絶対的な精度がそれほど重要ではないアプリケーションにおいて、低コストで高速な代替手段となることがよくあります。

重要なトレードオフの理解

すべての面で優れた単一の技術はありません。適切な選択は、特定の目標に対して4つの主要な要素のバランスを取ることにかかっています。

精度 vs. 速度

ここには直接的なトレードオフがあります。ALDは原子層レベルの精度を提供しますが、非常に遅いです。CVDは優れた精度を提供し、ALDよりも高速です。PVD法とスプレー熱分解は一般的に最も高速ですが、膜構造と厚さの制御は劣ります。

コンフォーマリティ:複雑な形状のコーティング

コンフォーマリティとは、不均一な表面を均一にコーティングする膜の能力です。ALDは、深い溝や複雑な3D構造に完璧な被覆を提供する、議論の余地のないチャンピオンです。CVDも非常に優れたコンフォーマリティを提供します。PVDは、見通し線プロセスであるため、影になった領域を効果的にコーティングするのに苦労します。

材料と基板の適合性

技術の選択は、多くの場合、関与する材料によって決定されます。一部の材料は蒸発またはスパッタリングが困難であり(PVDを制限する)、他の材料は適切な化学前駆体を持たない場合があります(CVD/ALDを制限する)。基板の温度耐性も主要な要因であり、CVDプロセスはしばしば高温を必要とします。

コストと複雑さ

システムの複雑さと運用コストは大きく異なります。スプレー熱分解と熱蒸着システムは比較的シンプルで安価です。スパッタリングとCVDシステムはより複雑で高価であり、ALDシステムは機器とプロセス時間の両方で最高の投資レベルを表します。

アプリケーションに合った適切な選択をする

あなたの主要な目標を使用して、どの堆積ファミリーをさらに調査するかを決定してください。

- 高純度の金属または単純なセラミック膜を平坦な表面に堆積させることが主な焦点である場合:スパッタリングや蒸着などのPVD技術が最も効果的で経済的な選択肢です。

- 半導体または工業生産向けに高品質で均一かつコンフォーマルな膜を堆積させることが主な焦点である場合:CVDは確立された業界標準であり、性能とスループットの優れたバランスを提供します。

- 複雑な3Dナノ構造に究極の精度と完璧な膜被覆を施すことが主な焦点である場合:ALDは、その速度が遅いにもかかわらず、必要な原子レベルの制御を提供できる唯一の技術です。

- コストが主要な要因であるソリューションからの迅速な大面積コーティングが主な焦点である場合:スプレー熱分解は、太陽電池や特定のセンサーなどのアプリケーションにおいて、実行可能で高速な代替手段を提供します。

これらの技術の基本的な原理とトレードオフを理解することで、ナノスケールで材料を設計するために必要な正確なツールを選択することができます。

要約表:

| 技術 | カテゴリ | 主な利点 | 理想的な用途 |

|---|---|---|---|

| スパッタリング | PVD | 高純度、高密度膜 | 金属/セラミックを平坦な表面にコーティング |

| 熱蒸着 | PVD | シンプル、費用対効果が高い | 単純な基板への迅速な金属堆積 |

| CVD | 化学 | 均一、コンフォーマルな膜 | 半導体および工業生産 |

| ALD | CVD(高度) | 原子層精度 | 複雑な3Dナノ構造への完璧なコーティング |

| スプレー熱分解 | 溶液ベース | 迅速、大面積コーティング | 太陽電池などの低コストアプリケーション |

あなたの研究室に最適な薄膜堆積技術の選択について専門家の指導が必要ですか? KINTEKでは、ナノテクノロジーのニーズに合わせた高品質の実験装置と消耗品の提供を専門としています。ALDシステムの精度、CVDセットアップの信頼性、PVDツールの効率性のいずれが必要な場合でも、当社のソリューションは研究と生産の成果を向上させるように設計されています。今すぐ専門家にお問い合わせください。あなたの研究室の高度な材料工学プロジェクトをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉