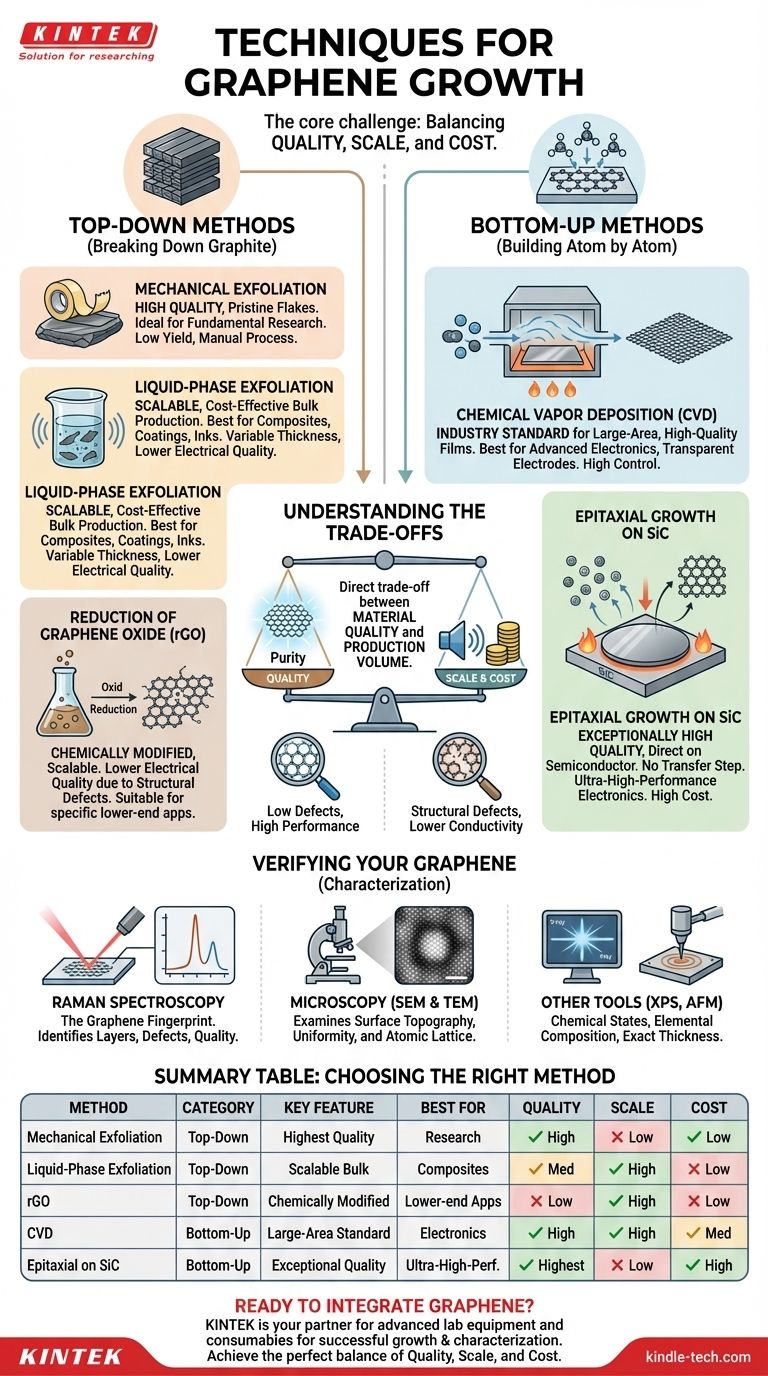

グラフェンを製造するための主要な技術は、大きく分けて2つのカテゴリに分類されます。1つは、グラファイトから始めてそれを分解する「トップダウン」法、もう1つは、原子から原子へとグラフェンを構築する「ボトムアップ」法です。主な例としては、研究用の機械的剥離、大量生産用の液相剥離、そして先進的なエレクトロニクスに必要な大面積で高品質なグラフェンを生成するための最も有望な技術として浮上している化学気相成長法(CVD)が挙げられます。

グラフェン生産における核心的な課題は、単にグラフェンを生成することではなく、特定の用途に対して品質、規模、コストの適切なバランスで生成することです。普遍的に「最良」な単一の方法はなく、最適な選択は最終目標に完全に依存します。

トップダウン vs. ボトムアップ:2つの基本的な考え方

グラフェン合成を理解するためには、2つの対照的な戦略を把握することが不可欠です。選択する手法は、最終的な材料の特性と潜在的な用途を根本的に決定します。

トップダウン法とは?

トップダウンアプローチは、炭素のバルク源、ほとんどの場合グラファイトから始まります。グラファイトは、数えきれないほどのグラフェン層が積み重なったものです。目標は、これらの層を分離することです。

これらの方法は概念的には単純ですが、スケールで純粋で欠陥のない単層グラフェンを生産するのに苦労することがよくあります。

ボトムアップ法とは?

ボトムアップ合成は構築的なプロセスです。原子状の炭素前駆体(通常は気体状)から始まり、それらを基板上で単一の連続したグラフェン格子に組み立てます。

このアプローチは、最終的な構造をはるかに高度に制御できるため、高品質で大面積の膜を生産できます。

トップダウン技術の詳細

これらの方法は、低コストと大量生産の可能性で評価されていますが、品質が犠牲になることがよくあります。

機械的剥離

これは、グラフェンを初めて単離するために使用されたオリジナルの「スコッチテープ」法です。テープを使用してグラファイト結晶から層を繰り返し剥がし、単層が残るまで行います。

これは、基礎研究に理想的な非常に高品質で純粋なグラフェンフレークを生成します。しかし、手作業で収率が低く、工業用途向けにスケールアップすることは不可能です。

液相剥離

この方法では、グラファイト粉末を液体に混ぜ、超音波処理などの高エネルギープロセスにかけます。この力により、層を結合している結合が克服され、グラフェンフレークの分散液が生成されます。

この技術は、大量のグラフェンを生産するために非常にスケーラブルで費用対効果が高いです。しかし、得られる材料は、厚さが可変で電気的品質が低い小さなフレークで構成されているため、複合材料、コーティング、インクには適していますが、エレクトロニクスには適していません。

酸化グラフェン(rGO)の還元

これは多段階の化学プロセスです。まずグラファイトを酸化して酸化グラフェン(GO)を生成します。GOは酸素含有官能基が豊富で、水に容易に分散します。次に、GOを化学的または熱的に「還元」してほとんどの酸素を除去し、還元型酸化グラフェン(rGO)を得ます。

液相剥離と同様に、この方法はバルク生産のためにスケーラブルです。しかし、還元プロセスは不完全であり、構造的な欠陥が材料の電気的特性を劣化させます。

ボトムアップ合成の習得

ボトムアップ法は、半導体や透明電極などの高性能用途向けにグラフェンを生産するための基礎です。

化学気相成長法(CVD)

CVDは、高品質のグラフェンを大規模に生産するための主要な技術です。このプロセスでは、基板(通常は銅またはニッケルの箔)を真空炉で加熱し、メタンなどの炭素含有ガスを導入します。

高温でガスが分解し、炭素原子が金属箔の表面に単一の連続したグラフェン層として配置されます。その後、グラフェンはデバイスで使用するために別の基板(シリコンやガラスなど)に転写できます。CVDはエレクトロニクス用途の業界標準です。

炭化ケイ素(SiC)上でのエピタキシャル成長

この方法では、単結晶SiCウェーハを真空中で極めて高温(1,300 °C以上)に加熱します。熱によりシリコン原子が表面から昇華(気化)し、炭素原子が残ってグラフェン層に再構築されます。

この技術は、半導体基板上に非常に高品質なグラフェンを直接生成するため、転写ステップが不要です。しかし、このプロセスはSiCウェーハの高コストとサイズ制限によって制約されます。

トレードオフの理解

合成方法を選択するには、その固有の妥協点を明確に理解する必要があります。

品質 vs. 規模のジレンマ

材料の品質と生産量の間には直接的なトレードオフがあります。機械的剥離はほぼ完璧なグラフェンを生成しますが、ごく微量です。逆に、液相剥離は何トンもの材料を生産できますが、その品質は著しく低いです。

純度と欠陥

トップダウン法、特にGOの化学的還元は、グラフェンの完璧な六角格子を破壊する構造的欠陥を必然的に導入します。これらの欠陥は電気伝導性および熱伝導性を損ないます。

CVDのようなボトムアップ法は、高度に結晶性で欠陥の少ないグラフェンを生成できますが、その品質は温度、ガス流量、基板の純度などのプロセスパラメータに極めて敏感です。

コストの役割

コストは決定的な要因です。液相剥離は比較的安価です。CVDは特殊な装置に多額の設備投資が必要です。SiC上でのエピタキシャル成長は、SiCウェーハ自体の法外なコストのため、最も高価な方法です。

グラフェンの検証:不可欠な特性評価

グラフェンが合成されたら、特殊な分析ツールを使用してその品質を検証する必要があります。

ラマン分光法:グラフェンの指紋

これはグラフェン分析にとって最も重要なツールです。レーザーを使用してグラフェン層の数を特定し、欠陥のレベルを評価し、サンプルを破壊することなく材料の品質を確認します。

顕微鏡(SEM & TEM)

走査型電子顕微鏡(SEM)は、大面積にわたるグラフェン膜の表面形態と均一性を調べるために使用されます。

透過型電子顕微鏡(TEM)は、原子格子自体を明らかにする高倍率画像を提供し、結晶構造や欠陥を直接観察できます。

その他の分析ツール

X線光電子分光法(XPS)は、化学状態と元素組成を特性評価するために使用され、rGOの分析に特に重要です。原子間力顕微鏡(AFM)は、グラフェンフレークの正確な厚さを測定して、それが単層であることを確認するために使用できます。

目標に合わせた適切な成長方法の選択

選択は、あなたの特定の目的に導かれる必要があります。万能の解決策はありません。

- 基礎研究が主な焦点である場合:機械的剥離は、固有の特性を研究するための最高品質のサンプルを提供します。

- 大規模エレクトロニクスが主な焦点である場合:化学気相成長法(CVD)は、大型で均一な高品質シートを生産するための唯一の実行可能な方法です。

- バルク複合材料、インク、またはコーティングが主な焦点である場合:液相剥離または酸化グラフェンの還元は、純粋な電気的品質が重要でない場合に、大量生産への費用対効果の高い道を提供します。

- 大規模な予算で超高性能エレクトロニクスが主な焦点である場合:SiC上でのエピタキシャル成長は、非常に高品質なグラフェンを生成しますが、かなりのコストプレミアムがかかります。

最終的に、適切なグラフェン合成技術を選択することは、材料の特性をアプリケーションの特定の要求に合わせるための戦略的な決定です。

要約表:

| 方法 | カテゴリ | 主な特徴 | 最適な用途 |

|---|---|---|---|

| 機械的剥離 | トップダウン | 最高品質、純粋なフレーク | 基礎研究 |

| 液相剥離 | トップダウン | スケーラブル、費用対効果の高い大量生産 | 複合材料、コーティング、インク |

| 酸化グラフェン(rGO)の還元 | トップダウン | 化学的に改質、スケーラブル | 電気的品質が低い許容される用途 |

| 化学気相成長法(CVD) | ボトムアップ | 大面積、高品質膜の業界標準 | エレクトロニクス、透明電極 |

| SiC上でのエピタキシャル成長 | ボトムアップ | 非常に高品質、転写不要 | 超高性能エレクトロニクス(高コスト) |

グラフェンを研究や生産に統合する準備はできていますか?

グラフェン合成の複雑さを乗り越えるには、適切なツールと専門知識が必要です。CVDで次世代エレクトロニクスを開発している場合でも、複合材料をスケールアップしている場合でも、KINTEKは先進的な実験装置と消耗品のパートナーです。

当社は、グラフェンの成長と特性評価に必要な正確で信頼性の高い装置の提供を専門としており、お客様の特定のアプリケーションにおいて品質、規模、コストの完璧なバランスを実現するお手伝いをします。

当社のソリューションがグラフェン革新をどのように加速できるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用