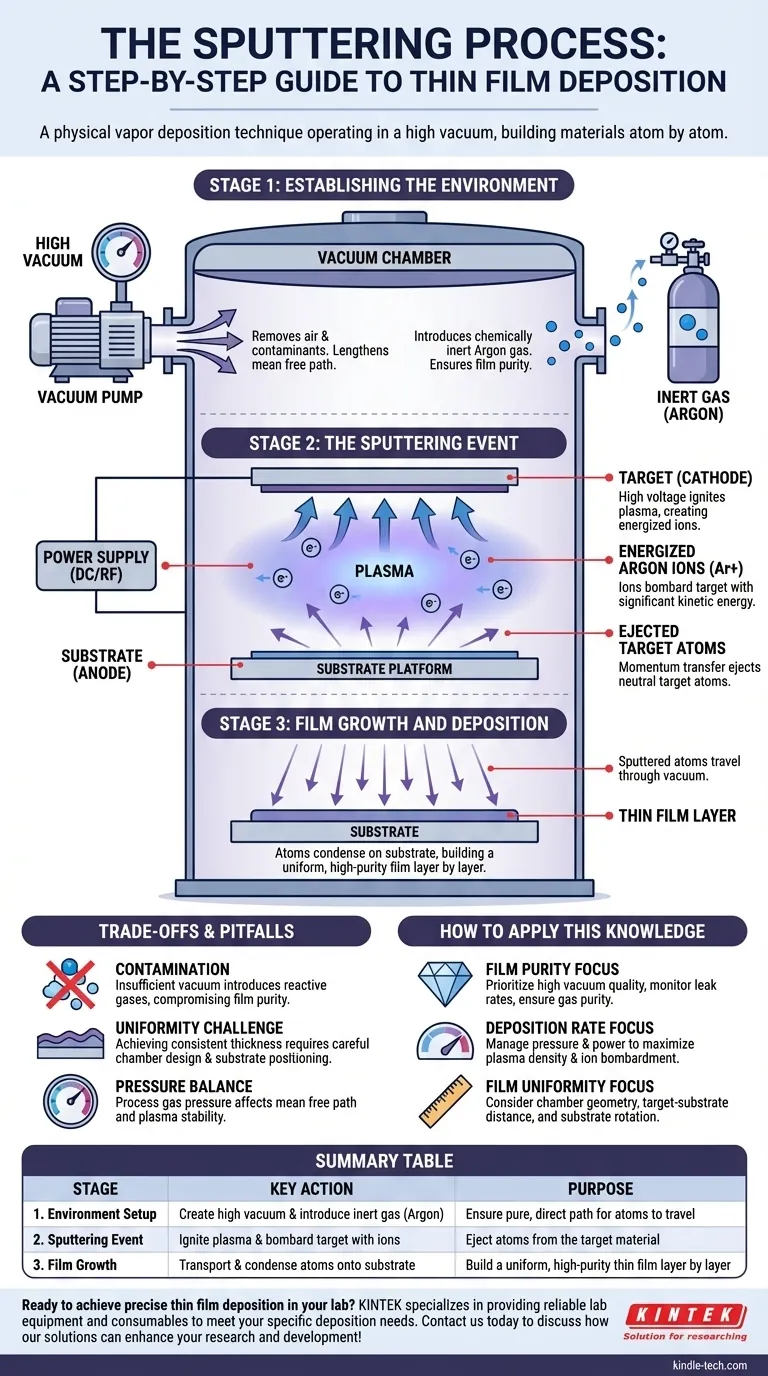

本質的に、スパッタリングプロセスは物理気相成長技術であり、高真空下で動作します。プラズマからの高エネルギーイオンを使用して、ターゲットとして知られるソース材料を衝突させ、原子を叩き出します。放出されたこれらの原子は真空チャンバーを通過し、基板上に堆積して、新しい高純度の薄膜層を一層ずつ構築します。

スパッタリングは化学反応ではなく、運動量伝達の物理的プロセスであり、微視的なビリヤードゲームに似ています。高真空環境を作り出し、プラズマを励起することで、ターゲットへの衝突を精密に制御し、原子一つ一つで新しい材料を構築することができます。

ステージ1:環境の確立

スパッタリングプロセス全体の成功は、成膜が行われる前にチャンバー環境を細心の注意を払って準備することにかかっています。

高真空の作成

最初かつ最も重要なステップは、真空ポンプを使用してプロセスチャンバー内に真空を作り出すことです。空気やその他の汚染物質が除去されます。

この真空は、粒子の平均自由行程を劇的に延長するため、不可欠です。これにより、ターゲットからスパッタされた原子が、不要な空気や水分子と衝突することなく、基板に直接到達することが保証されます。

プロセスガスの導入

十分な真空が達成されたら、高純度の不活性ガスが制御された量でチャンバーに導入されます。

アルゴンが最も一般的に選択されます。化学的に不活性であるため、ターゲット材料と反応せず、堆積する膜がターゲットの原子のみで構成されることが保証されます。

ステージ2:スパッタリング現象

このステージはプロセスの核であり、スパッタリングの物理的メカニズムが発生します。これは急速で自己維持的な一連のイベントです。

プラズマの着火

高電圧がターゲット材料(カソード、負極として機能する)に印加されます。この強力な電界が不活性ガス原子を励起します。

このエネルギーにより、ガス原子から電子が剥ぎ取られ、自由電子と正に帯電したイオンの混合物が生成されます。このエネルギー化されたイオン化ガスはプラズマとして知られています。

イオンの衝突(ボンバルドメント)

負に帯電したターゲットは、プラズマから新しく形成された正に帯電したアルゴンイオンを激しく引き付けます。

これらのイオンはターゲットに向かって加速し、かなりの運動エネルギーをもってその表面に衝突します。これが「衝突(ボンバルドメント)」フェーズです。

ターゲット原子の放出

高エネルギーイオンがターゲットに衝突すると、その運動量がターゲットの原子に伝達されます。エネルギー伝達が十分であれば、ターゲット表面から1つまたは複数の原子が完全に叩き出されます。

放出されたこれらの電気的に中性な原子が、最終的に薄膜を形成する材料となります。

ステージ3:膜の成長と堆積

最終段階は、放出された原子の移動と、それらが基板上への蓄積に関係します。

真空を通じた輸送

スパッタされた原子は、ターゲットから真空で満たされたチャンバーをまっすぐに移動します。この段階で真空の質が重要になります。これらの原子が他の粒子と衝突して散乱し、不均一な膜になるのを防ぐためです。

基板上での凝縮

スパッタされた原子が基板(コーティングされる材料)の表面に到達すると、凝縮して付着します。

時間の経過とともに、原子の連続的な衝突により基板上に層が積み重なり、緻密で均一な薄膜が形成されます。

トレードオフと落とし穴の理解

スパッタリングは強力ですが、わずかなずれが重大な結果をもたらす精密なプロセスです。

絶え間ない敵:汚染

不十分な真空は失敗の主な原因です。酸素や水蒸気などの反応性ガスがチャンバー内に残っていると、スパッタされた原子と反応し、成長中の膜に取り込まれて、その純度と性能を損なう可能性があります。

均一性の課題

広い基板全体にわたって完全に均一な膜厚を実現することは困難です。これには、チャンバーの慎重な設計、ターゲットに対する基板の位置決め、およびスパッタされた原子のフラックスの不均一性を平均化するための基板の回転が必要になる場合があります。

圧力のバランス

プロセスガス(例:アルゴン)の圧力は重要な変数です。圧力が高すぎると平均自由行程が減少し、スパッタされた原子が散乱します。圧力が低すぎると、安定したプラズマを維持することが困難になり、成膜速度が非常に低下する可能性があります。

この知識の適用方法

これらの基本的なステップを理解することで、スパッタリングは「ブラックボックス」から予測可能なエンジニアリングツールへと変わります。

- 膜の純度と品質が主な焦点である場合: 真空の質が最優先事項でなければなりません。リーク率を監視し、プロセスガスの純度を確保してください。

- 成膜速度が主な焦点である場合: プラズマ密度、ひいてはイオン衝突率を最大化するために、プロセスガスの圧力と印加電力の関係を管理する必要があります。

- 膜の均一性が主な焦点である場合: チャンバーの幾何学的形状、ターゲットと基板の距離、およびスパッタされた原子のフラックスの不均一性を平均化するための基板回転の必要性を考慮する必要があります。

これらのコアステージを習得することで、最終材料の特性と品質を直接制御できるようになります。

要約表:

| ステージ | 主要なアクション | 目的 |

|---|---|---|

| 1. 環境設定 | 高真空の作成と不活性ガス(アルゴン)の導入 | 原子が移動するための純粋で直接的な経路の確保 |

| 2. スパッタリング現象 | プラズマの着火とターゲットへのイオンの衝突 | ターゲット材料からの原子の放出 |

| 3. 膜の成長 | 原子の輸送と基板上への凝縮 | 高純度の均一な薄膜を一層ずつ構築する |

実験室で精密な薄膜成膜を実現する準備はできましたか? スパッタリングプロセスは、半導体、光学、研究用途向けの高品質コーティングを作成するための鍵となります。KINTEKは、お客様固有の成膜ニーズを満たす信頼性の高い実験装置と消耗品を提供することに特化しています。

当社のソリューションがお客様の研究開発をどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 有機物用蒸発皿

よくある質問

- スパッタリング収率とは?効率的な薄膜堆積のための重要指標

- 薄膜光学コーティングにはどのような材料が使用されていますか?精密な光制御のための主要材料

- セラミックコーティングとダイヤモンドコーティング、どちらが良い?あなたの車に優れた保護を施しましょう

- HFCVDにおけるタンタル(Ta)線の役割とは?高性能フィラメントによるダイヤモンド成長の動力源

- CVDで合成される一般的な材料にはどのようなものがありますか?ナノ構造、コーティング、高純度フィルムを探る

- 薄膜成膜の基板材料とは?適切な土台を選ぶためのガイド

- カーボンナノチューブはコンピューター部品に使用できますか?より高速で効率的なプロセッサーの構築

- カーボンナノチューブは触媒担体として使用できますか? はい、優れた触媒性能を発揮します。