本質的に、放電プラズマ焼結(SPS)は、初期のプラズマ放電、その後のジュール加熱、そして最終的な塑性変形を含む3段階のプロセスです。この方法は、パルス電流と機械的圧力を利用して、粉末を固体で緻密な塊に極めて迅速かつ制御された方法で変換します。これは、より遅い従来の炉ベースの加熱とは根本的に異なります。

重要な洞察は、SPSが単なる加熱ではないということです。電気エネルギーを2つの方法で活用します。第一に、粒子表面を清浄化し活性化する局所的なプラズマを生成するため。第二に、圧力と組み合わせることで、従来のメソッドが必要とする時間のごく一部で、より低い温度で完全な緻密化を達成する迅速で均一な内部熱を生成するためです。

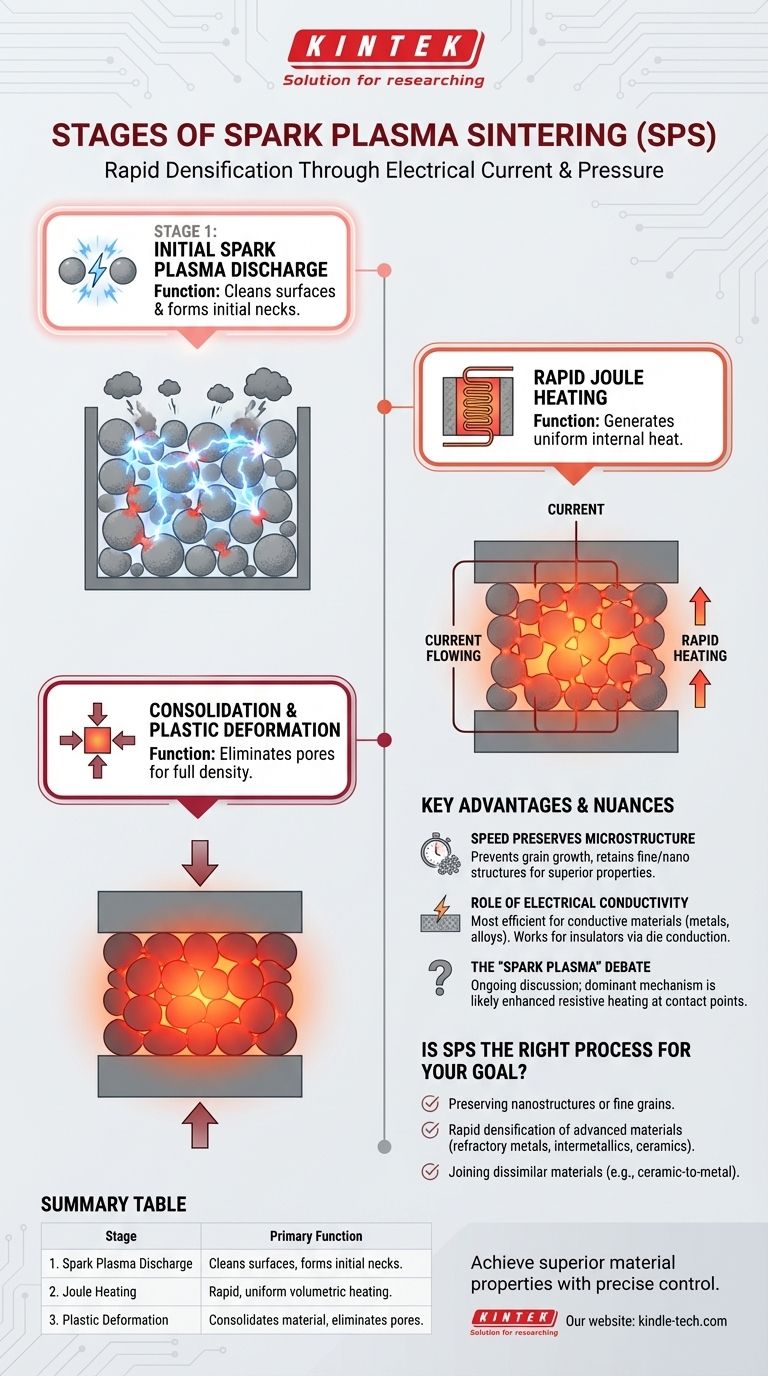

SPSのメカニズム:段階的な解説

従来の焼結は、外部からの熱が何時間もかけてゆっくりと材料に浸透することに依存しています。放電プラズマ焼結は、電界アシスト焼結技術(FAST)としても知られており、電気を直接材料の粒子レベルで作用させることで、このプロセスを再定義します。

ステージ1:初期放電プラズマ放電

プロセスの開始時、粉末粒子はゆるく接触しているだけです。高い電流が印加されると、スムーズに流れることができません。

代わりに、個々の粒子間の微細な隙間を電気放電、つまりスパークが飛び越えます。これにより、数千℃に達する温度の瞬間的で局所的なプラズマポケットが生成されます。

この強烈な局所的な熱は、重要な目的を果たします。それは、結合を妨げる可能性のある表面の不純物(酸化物など)を蒸発させ、除去することです。清浄化された表面は溶融し始め、粒子間に「ネック」として知られる小さな結合を形成します。

ステージ2:急速なジュール加熱

これらの初期ネックが形成されると、粉末コンパクトは電流が流れる連続的な経路を持ちます。その後、プロセスはスパークから体積加熱の状態へと移行します。

粉末コンパクトとグラファイトダイの電気抵抗により、材料全体に強烈で均一な熱が発生します。ジュール加熱として知られるこの現象は、SPSの特徴である信じられないほど速い加熱速度(毎分数百℃)を可能にします。

ステージ3:固化と塑性変形

この最終段階では、高温と外部から加えられる機械的圧力の組み合わせにより、材料が固化します。

熱により材料は柔らかく、可塑性になります。その後、圧力が粒子を押し固め、塑性変形させ、互いに滑り合わせます。この作用により、残っている空隙や気孔が除去されます。

その結果、従来の焼結に必要な何時間、あるいは何日もの時間ではなく、わずか数分で高密度で固体な部品が達成されます。

主な利点とトレードオフの理解

SPSの独自のメカニズムは、他の方法に比べて明確な利点を提供しますが、それが最も効果的に機能する文脈を理解することが重要です。

利点:速度が微細構造を維持する

SPSの主な利点はその速度です。焼結温度を低く保ち、時間を短縮することで、SPSは粒成長を効果的に防ぎます。

従来の高温プロセスでは、小さな粒子が合体して大きくなる傾向があり、材料の機械的特性を低下させる可能性があります。SPSは、ナノ粉末を焼結しながら、その微細粒またはナノ結晶構造を維持することを可能にし、優れた強度と硬度をもたらします。

考慮事項:電気伝導性の役割

SPSは、焼結される粉末を電流が直接通過できる場合に最も効果的です。これにより、金属、合金、および多くのセラミックス(例えば、炭化物、窒化物)のような導電性材料にとって、プロセスは非常に効率的になります。

電気絶縁性セラミックスの場合でもプロセスは機能しますが、加熱は直接的ではありません。電流は導電性のグラファイトダイを加熱し、それが伝導を介してサンプルを加熱します。従来の炉よりも高速ですが、内部ジュール加熱の完全な利点を活用するわけではありません。

ニュアンス:「放電プラズマ」論争

「放電プラズマ」という用語は、現在も科学的な議論の対象となっていることに注意することが重要です。初期の放電モデルは説明のために広く使用されていますが、一部の研究者は、プロセス全体を通して持続的なプラズマが存在するわけではないと主張しています。

彼らは、主要なメカニズムは粒子間の接触点での強化された抵抗加熱であると主張しています。正確な物理学に関わらず、結果は同じです。電気電流によって駆動される、非常に効果的で迅速な焼結技術です。

SPSはあなたの目標に適したプロセスですか?

SPSは強力で多用途なツールですが、その適用は目標に依存します。SPSがあなたの目的に合致するかどうかを判断するために、以下のガイドラインを使用してください。

- ナノ構造や微細粒の維持が主な焦点である場合:SPSは理想的な選択肢です。その低温プロセスと短時間により、従来のメソッドで見られる粒成長を防ぎます。

- 先進材料の迅速な緻密化が主な焦点である場合:SPSは、難焼結材料(耐火金属、金属間化合物、高性能セラミックスなど)の固化に優れており、これらは従来の技術ではうまく処理できません。

- 異種材料の接合が主な焦点である場合:SPSの精密な制御と局所的な加熱は、セラミックスと金属の接合など、異なる特性を持つ材料を接合するためのユニークで効果的な方法となります。

最終的に、放電プラズマ焼結は、より遅い従来の加熱方法では達成できない高度な材料を作成することを可能にします。

要約表:

| 段階 | 主要プロセス | 主な機能 |

|---|---|---|

| 1. 放電プラズマ放電 | 高電流スパークが粒子間にプラズマを生成します。 | 表面を清浄化し、粒子間に初期ネックを形成します。 |

| 2. ジュール加熱 | 電気抵抗が急速で均一な内部熱を生成します。 | 粉末コンパクト全体を高速で体積的に加熱します。 |

| 3. 塑性変形 | 印加された圧力が加熱され、可塑性になった材料を固化します。 | 気孔を除去し、完全な密度と固体塊を達成します。 |

精密な制御で優れた材料特性を達成する準備はできていますか?

KINTEKの放電プラズマ焼結は、金属や合金から高性能セラミックスまで、先進材料を緻密化しながら、微細な微細構造とナノ結晶粒を維持することを可能にします。当社のSPSシステムは、粒成長なしに迅速な低温固化を必要とする研究者や製造業者向けに設計されています。

当社のラボ機器がどのように材料開発を加速できるかについて、今すぐ専門家にご相談ください。お問い合わせフォームからご連絡ください。

ビジュアルガイド