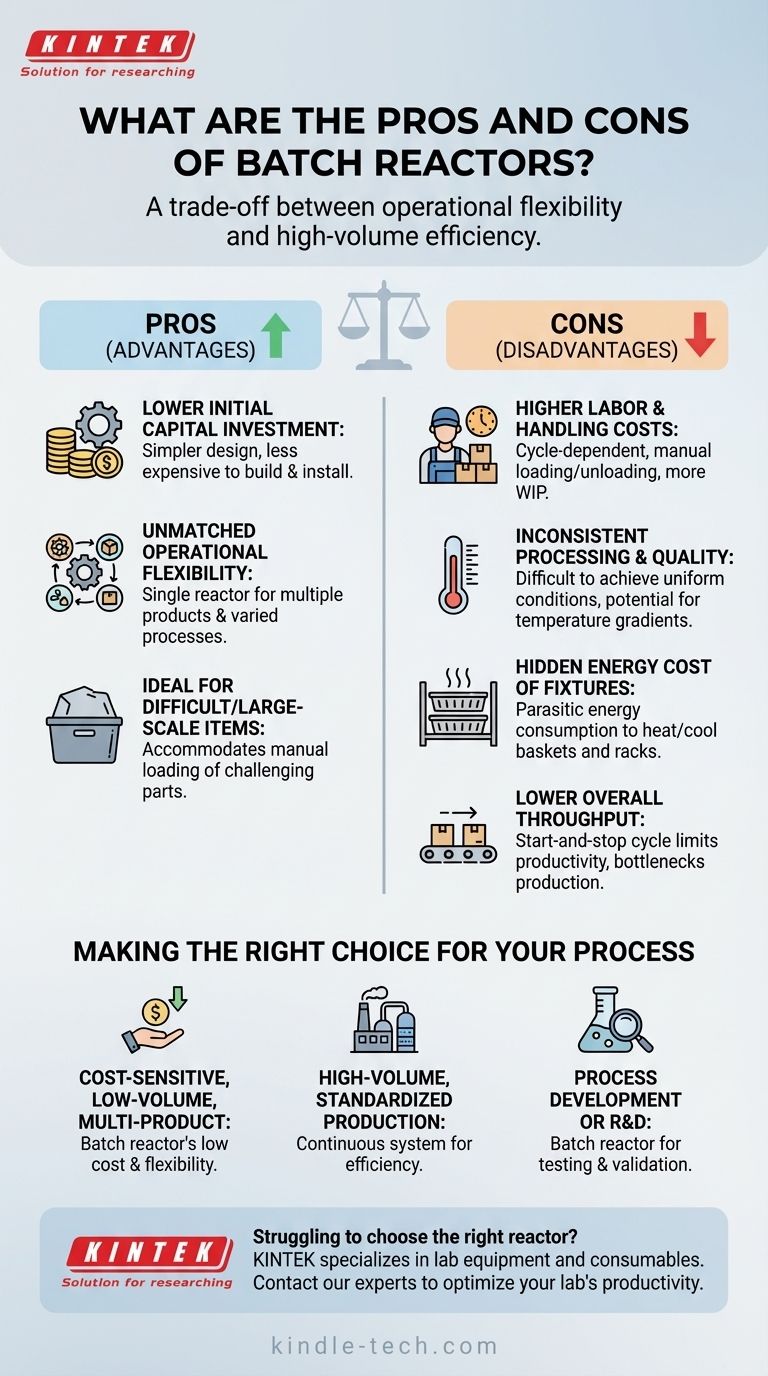

本質的に、バッチリアクターは、操作の柔軟性と大量生産の効率の間のトレードオフです。初期投資が少なく、多様なプロセスに対応できる汎用性があるため、特定の用途に最適です。しかし、これらの利点は、連続システムと比較して、より高い労働要件、製品品質の潜在的な不均一性、および全体的なスループットの低下というコストを伴います。

バッチリアクターを使用するという決定は、普遍的に優れたオプションを見つけることではなく、低量生産、プロセス開発、困難な材料の処理など、特定の運用ニーズにリアクターの本来の特性(柔軟性と低い初期コスト)を合わせることです。

バッチ操作の主な利点

バッチリアクターの魅力は、そのシンプルさと適応性にあり、これがいくつかの主要なビジネス上および運用上の利点につながります。

低い初期設備投資

バッチリアクターは、基本的に設計がよりシンプルです。多くの場合、密閉された容器以上のものはなく、複雑な統合された連続システムよりも建設、購入、設置のコストが大幅に低くなります。

この低い参入障壁は、スタートアップ、小規模な事業、または大規模な設備投資なしで生産能力を追加する場合に優れた選択肢となります。

比類のない運用上の柔軟性

単一のバッチリアクターは、最小限の切り替えで、複数の製品、異なるプロセスレシピ、またはさまざまな熱処理サイクルに使用できます。

この汎用性は、契約製造や多種多様な少量製品を生産する施設など、生産ニーズが変動する環境で非常に貴重です。また、プロセスが常にテストされ、改良されている研究開発にも最適です。

困難な品目や大型品目に最適

一部の材料や部品は、自動連続供給システムで処理するには、単に大きすぎたり、かさばったり、扱いにくかったりします。

バッチリアクターは、これらの困難な品目の手動投入を可能にし、連続システムでは容易に対応できない実用的なソリューションを提供します。

トレードオフと非効率性の理解

バッチリアクターの柔軟性には、慎重に検討する必要がある固有の非効率性が伴います。これらの欠点は、大量生産で連続システムが好まれる主な理由です。

より高い人件費と取り扱いコスト

バッチプロセスはサイクルに依存しており、オペレーターはすべての実行で原材料を手動で投入し、完成品を排出する必要があります。

これはまた、部品を収集して完全なバッチを形成するために、より多くの仕掛品(WIP)在庫が必要であることを意味し、物流の複雑さと人件費を増加させます。

一貫性のない処理と品質

バッチ内で均一な条件を達成することは大きな課題です。たとえば、熱処理炉では、熱源に最も近い部品は、負荷の中央にある部品よりもはるかに速く加熱されます。

この温度勾配は、製品品質の一貫性の欠如につながり、同じバッチ内の部品間でばらつきが生じる可能性があります。

治具の隠れたエネルギーコスト

部品は通常、バスケット、ラック、またはカートを使用してバッチリアクターに投入されます。この熱質量も、製品と一緒にすべてのサイクルで加熱および冷却される必要があります。

この寄生的なエネルギー消費は、全体の熱負荷を大幅に増加させ、エネルギーコストを押し上げます。これは、治具が一定の動作温度を維持する連続システムではほとんど見られない非効率性です。

全体的なスループットの低下

バッチの総サイクル時間には、投入、加熱、処理、冷却、排出が含まれます。この開始と停止の性質は、本質的に生産性を制限します。

大量生産のニーズに対しては、バッチ間のダウンタイムがボトルネックとなり、連続リアクターのノンストップ出力と競争することは不可能です。

プロセスに最適な選択をする

バッチリアクターと代替案のどちらを選択するかは、あなたの主要な目標に完全に依存する戦略的なものです。

- コストに敏感な少量生産、または多品種生産が主な焦点である場合:バッチリアクターの低い初期コストと高い柔軟性が最大の資産です。

- 大量生産、標準化された生産が主な焦点である場合:人件費、エネルギー、スループットにおける固有の非効率性により、連続システムが明確な選択肢となります。

- プロセス開発またはR&Dが主な焦点である場合:小規模で多様な独立した実験を実行できる能力により、バッチリアクターはテストと検証に理想的なツールとなります。

これらの基本的なトレードオフを理解することで、特定の運用目標に最適なツールを自信を持って選択できます。

要約表:

| 側面 | 長所(利点) | 短所(欠点) |

|---|---|---|

| コスト | 低い初期設備投資 | より高い人件費と取り扱いコスト |

| 柔軟性 | 多品種生産における比類のない汎用性 | 全体的なスループットの低下 |

| 操作 | 困難な品目や大型品目に最適 | 一貫性のない処理と品質 |

| 効率 | R&Dおよびプロセス開発に優れている | 治具加熱による隠れたエネルギーコスト |

研究室の独自のニーズに合ったリアクターの選択に苦労していませんか? KINTEKは、研究室の機器と消耗品を専門とし、バッチリアクターの柔軟性が必要な場合でも、連続システムの効率が必要な場合でも、お客様の特定のプロセスに合わせて専門的なガイダンスとソリューションを提供します。今すぐ専門家にお問い合わせください。研究室の生産性を最適化し、一貫した高品質の結果を達成しましょう!

ビジュアルガイド

関連製品

- 実験用ミニSS高圧オートクレーブ反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- スーパー密閉電解電気化学セル

- 実験室および産業用途向けの白金シート電極

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉