非常に強力で用途の広い接合方法ですが、ろう付けの主な問題点は、高温による母材への悪影響と、欠陥を避けるために極度の清浄度と技術的スキルを必要とする厳しいプロセス要件に集中しています。熱膨張の違いにより異種材料を接合する場合には、さらなる課題が生じます。

ろう付けの核心的な課題は、完成した接合部の強度ではなく、熱、材料、プロセス制御の複雑な相互作用を管理することです。成功は、設計と実行においてこれらの要因を考慮に入れるかどうかにかかっています。

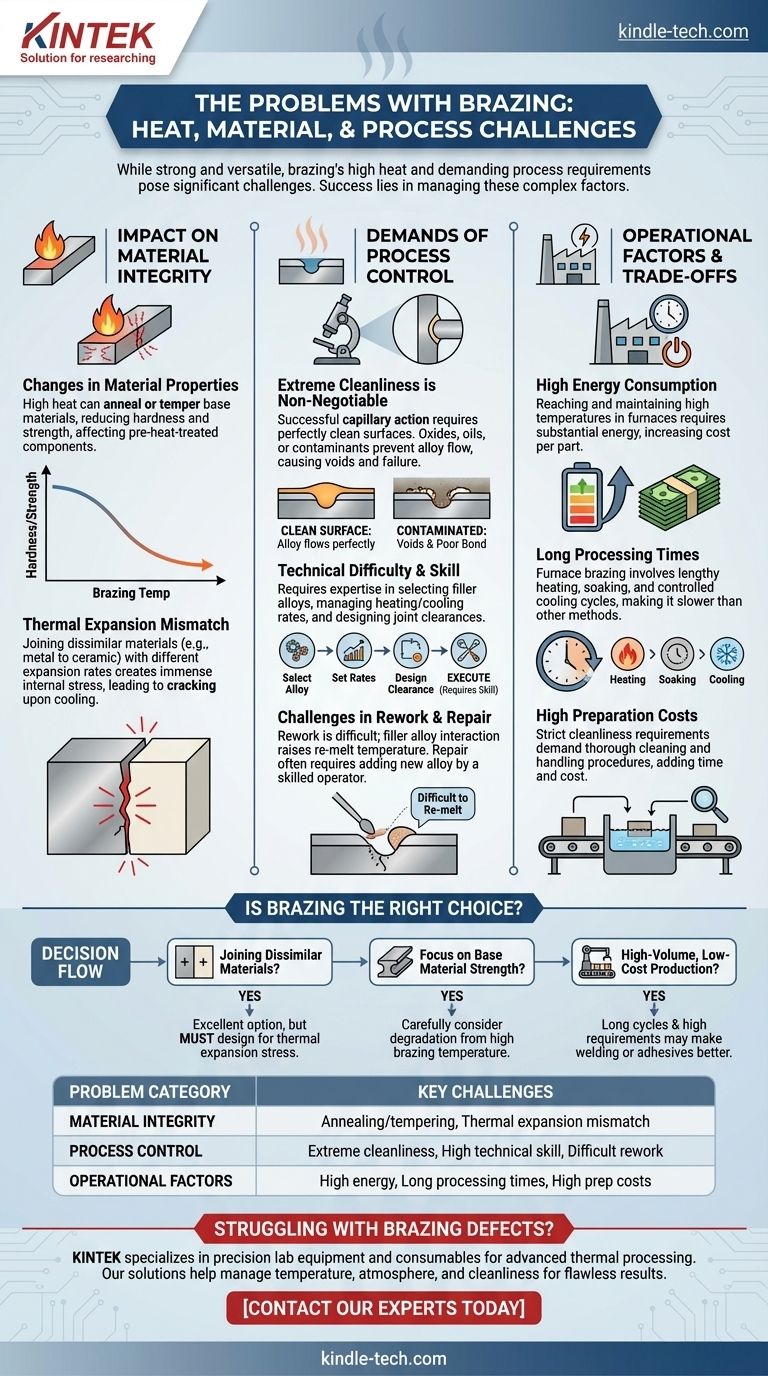

母材の完全性への影響

ろう付けに必要な高温は、溶接よりも低いとはいえ、接合する部品を根本的に変化させるのに十分なほど重要です。これは、あらゆるエンジニアリング用途において重要な考慮事項です。

材料特性の変化

ろう材を溶かすために必要な熱は、母材を焼鈍または焼き戻し、硬度と強度を低下させる可能性があります。これは、部品が機械的特性のために事前の熱処理に依存している場合には重大な欠点となります。

熱膨張の不一致

セラミックと金属などの異種材料を接合する場合、各材料は加熱および冷却時に異なる速度で膨張および収縮します。この差動膨張は、弱い方の材料に亀裂を入れたり、冷却時に接合部を損なったりするほどの内部応力を発生させます。

プロセス制御の要求事項

ろう付けは寛容なプロセスではありません。機械的固定とは異なり、健全で信頼性の高い接合部を達成するためには、細心の注意を払った準備と実行が必要です。

極度の清浄度が不可欠

ろう付けは、溶融したフィラーメタルを接合部に引き込むために毛細管現象に依存しています。この現象は、完全に清浄な表面でのみ機能します。酸化物、油分、汚染物質があると、ろう材の流れと接合が妨げられ、ボイドや接合部の破損につながります。

技術的な難易度とスキル

適切なろう付けには高度な技術的理解が必要です。適切なフィラー合金の選択、加熱および冷却速度の管理、適切なクリアランスでの接合部の設計はすべて、専門知識を必要とする重要な変数です。

再加工と修理の課題

ろう付け接合部に欠陥があった場合、単に再溶融して所定の位置に戻すことはできません。初期プロセス中に、フィラー合金は母材と相互作用し、しばしば再融点を上昇させます。成功裏の修理には通常、欠陥のある領域に少量の新しい合金を追加する必要がありますが、これは熟練した作業者を必要とする作業です。

トレードオフの理解

技術的な課題を超えて、ろう付けには、代替方法よりも複雑または高価になる可能性のある重要な運用上の考慮事項が伴います。

高いエネルギー消費量

真空または制御雰囲気炉内でろう付け温度に到達し維持するには、かなりの量のエネルギーが必要です。これは、部品あたりのコストに直接影響します。

長い処理時間

高品質の接合部で一般的に使用される炉ろう付けは、加熱、温度保持、制御冷却のための長いサイクルを伴います。これにより、多くの溶接または機械的組立技術と比較して、より遅いプロセスになります。

高い準備費用

清浄度に対する厳格な要件は、部品がろう付けプロセスに入る前に徹底的な洗浄と取り扱い手順を受ける必要があることを意味し、製造ワークフローに時間とコストを追加します。

アプリケーションにとってろう付けは適切な選択ですか?

ろう付けが正しいアプローチであるかどうかを判断するには、その課題と主なエンジニアリング目標を比較検討してください。

- 異種材料(金属とセラミックなど)の接合が主な焦点の場合:ろう付けは優れた選択肢ですが、熱膨張の不一致による応力を許容または軽減するように接合部を設計する必要があります。

- 母材の強度維持が主な焦点の場合:必要なろう付け温度が材料の熱処理特性を許容できないほど劣化させるかどうかを慎重に検討する必要があります。

- 大量生産、低コスト生産が主な焦点の場合:ろう付けの長いサイクル時間と高いプロセス要件は、溶接や接着剤などの他の方法がより適している可能性があることを示唆しています。

結局のところ、ろう付けの限界は、最初から理解され計画されていれば管理可能です。

要約表:

| 問題のカテゴリ | 主な課題 |

|---|---|

| 材料の完全性 | 母材の焼鈍/焼き戻し、異種材料における熱膨張の不一致 |

| プロセス制御 | 極度の清浄度要件、高い技術スキル、困難な再加工/修理 |

| 運用上の要因 | 高いエネルギー消費量、長い処理時間、高い準備費用 |

ろう付けの欠陥やプロセス制御に苦労していませんか? KINTEKは、高度な熱処理のための精密な実験装置と消耗品を専門としています。当社のソリューションは、温度、雰囲気、清浄度といった重要な変数を管理し、完璧なろう付け結果を実現するのに役立ちます。当社の専門家に今すぐお問い合わせて、ろう付けの信頼性と効率をどのように向上させられるかご相談ください。

ビジュアルガイド