ボールミル設計の主要なパラメータは、ミルの物理的な直径、回転速度、使用する粉砕メディアのサイズと種類、処理する材料の量(固形物装入量)、および粉砕時間(滞留時間)です。これら5つの変数は、最終的な粒度と粉砕プロセスの全体的な効率を制御するために調整できる基本的な調整レバーとなります。

ボールミル設計における核心的な課題は、これらのパラメータを知っていることだけでなく、それらがどのように相互作用するかを理解することです。効果的な粉砕は、衝撃力(大きな粒子を破壊するため)と摩耗力(微粉を粉砕するため)の間のバランスを取る行為であり、すべてのパラメータ調整はこのバランスを変化させます。

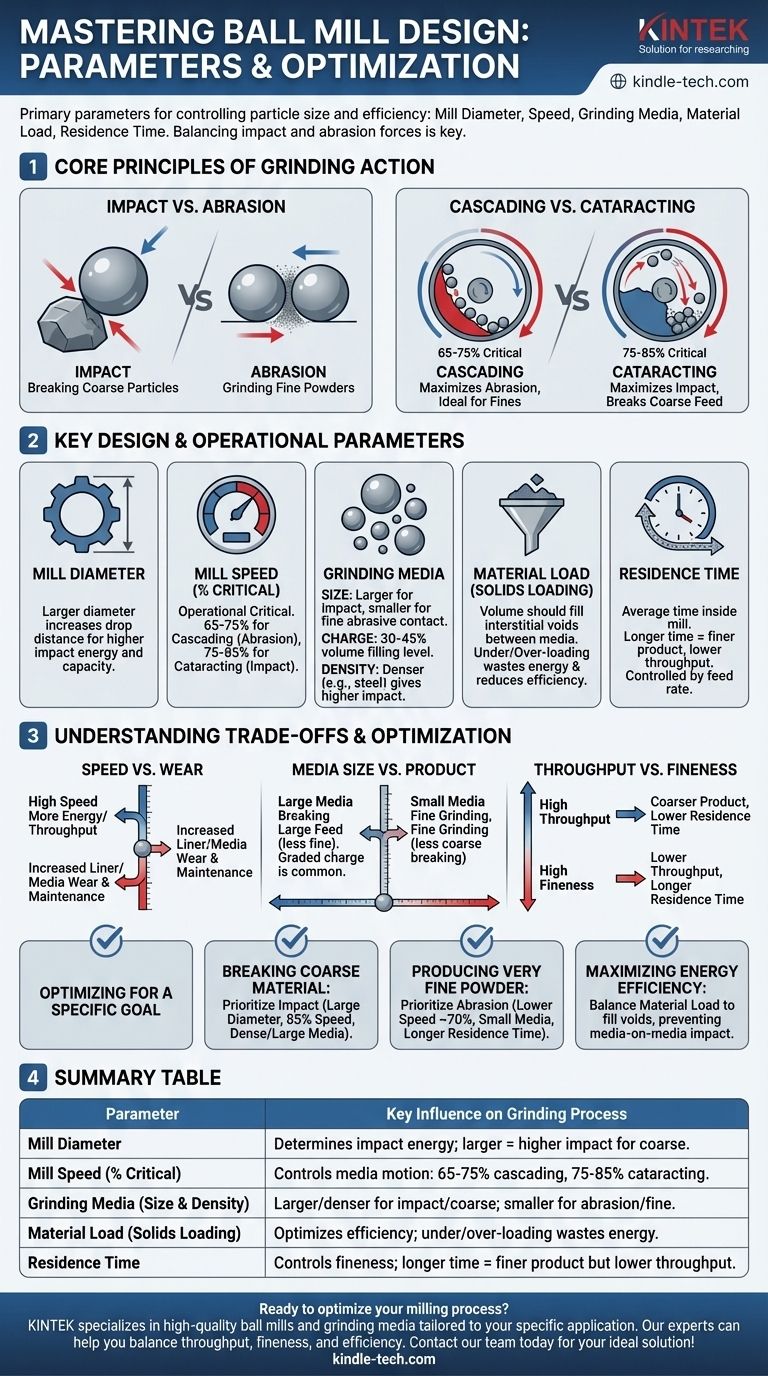

粉砕作用の基本原理

ボールミルを効果的に制御するには、まずチャンバー内で起こるサイズ減少の2つの主要なメカニズムを理解する必要があります。すべての設計パラメータは、これらの力を影響させるための一つの方法にすぎません。

衝撃と摩耗

衝撃(Impact)は、粉砕メディア(ボール)が材料に力強く衝突することで、数千回の小さなハンマーのような打撃として作用します。この作用は、大きく粗い粒子を破壊するのに最も効果的です。

摩耗(Abrasion)(またはアトリッション)は、ボールが材料を間に挟んで滑ったり転がったりする際に起こるせん断および摩擦作用です。これは、粒子を非常に微細な粉末に粉砕するための主要な力です。

カスケードとカタラクト

メディアの挙動は、ミルの速度によって決定され、どちらの粉砕力が支配的になるかを決定します。

カスケード(Cascading)は低速で発生し、ボールがメディアの塊の表面を転がり落ちます。これは摩耗を最大化し、微細な最終製品を生成するのに理想的です。

カタラクト(Cataracting)は高速で発生し、ボールが空中に投げ出されてから材料の上に叩きつけられます。これは衝撃を最大化し、粗い供給材料を迅速に破砕するために使用されます。

主要な設計および運転パラメータ

特定の粉砕目標を達成するためには、以下の各パラメータを相互に関連付けて考慮する必要があります。

ミル直径

ミルシェル(胴体)の直径は主要な設計選択です。直径が大きいほど、カタラクト動作するメディアの落下距離が増加し、はるかに高い衝撃エネルギーが発生し、より大きな供給サイズを処理できるようになります。これはミルの消費電力と全体的な容量の基本的な要因となります。

ミル速度(臨界速度)

これは最も重要な運転パラメータです。これは臨界速度(メディアが遠心力によってミルシェルに張り付く理論上の速度)のパーセンテージとして定義されます。

臨界速度の65〜75%で運転すると、通常はカスケード作用が生じ、摩耗が優先されます。速度を臨界速度の75〜85%まで上げると、カタラクト運動が誘発され、衝撃が優先されます。

粉砕メディア(「ボール」)

メディアはプロセスの核心であり、その特性は極めて重要です。

メディアサイズ

粉砕メディアのサイズは粉砕の種類を決定します。大きなメディアは粗い粒子を破砕するための高い衝撃力を生み出し、一方、小さなメディアは微粉の摩耗粉砕のためのより多くの表面積と接触点を作り出します。

メディア装入量(充填レベル)

これは粉砕メディアによって占められるミルの体積であり、通常は30%から45%の範囲です。装入量が少なすぎるとエネルギーが無駄になり、装入量が多すぎるとメディアの自由な動きが妨げられ、効率が低下します。

メディア密度

メディアは鋼鉄、セラミック、またはその他の材料で作ることができます。鋼鉄のような密度の高いメディアは、軽いセラミックメディアよりも衝突ごとの衝撃エネルギーがはるかに大きいため、粗粉砕用途により適しています。

材料装入量(固形物装入量)

粉砕する材料の量は、粉砕メディア間の空隙(間隙)を充填するのに十分である必要があります。

ミルに過少装入すると、メディア同士が衝突し、エネルギーの無駄とメディアやライナーの摩耗の加速につながります。過剰装入するとメディアの衝撃が緩和され、粉砕効率が大幅に低下します。

滞留時間

連続供給モードで運転されるミルでは、滞留時間は材料がミル内に留まる平均時間です。これは供給速度によって制御されます。滞留時間が長いほど最終製品は微細になりますが、機械の全体的なスループットは低下します。

トレードオフの理解

ボールミルを最適化することは、常に競合する要因のバランスを取る問題です。「最良の」設定というものは一つとしてありません。

速度と摩耗

ミル速度を上げると粉砕エネルギーが増加し、スループットが向上する可能性がありますが、それはかなりのコストを伴います。高速化は、ミルの内部ライナーと粉砕メディア自体の摩耗を劇的に加速させ、メンテナンスコストとダウンタイムの増加につながります。

メディアサイズと最終製品

大きな供給物を破砕するためには大きなメディアが不可欠ですが、接触点が少ないため微粉を生成するには非効率的です。逆に、小さなメディアは微粉砕には最適ですが、大きく硬い粒子を破砕することはできません。このため、多くのプラントでは様々なサイズのメディアを混合した段階的な装入物を使用します。

スループットと微粉度

処理できる材料の量(スループット)と、どれだけ微細にできるかとの間には、直接的で避けられないトレードオフがあります。非常に微細な粒度を達成するには長い滞留時間が必要であり、これは供給速度を落とし、全体のスループットを下げることを意味します。

特定の目標に向けたミルの最適化

あなたの設計および運転パラメータは、最終目標によって決定されるべきです。

- 主な焦点が大きく粗い材料の破砕である場合: より大きなミル直径、臨界速度の85%に近い運転(カタラクト)、および鋼鉄のような大きく高密度の粉砕メディアを使用することで、衝撃力を優先します。

- 主な焦点が非常に微細な粉末の製造である場合: 臨界速度の約70%(カスケード)で低速運転し、表面積の接触を最大化するために小さなメディアを使用し、十分な滞留時間を確保することで、摩耗を優先します。

- 主な焦点がエネルギー効率の最大化である場合: メディア同士の衝突や過剰なクッションを防ぐために、材料装入量をメディアの空隙をちょうど埋めるように注意深くバランスさせます。ここでエネルギーの大部分が無駄になります。

これらの相互に関連するパラメータを習得することは、ボールミルを単なる力任せのプロセスから、精密に制御された工学分野へと変えます。

要約表:

| パラメータ | 粉砕プロセスへの主な影響 |

|---|---|

| ミル直径 | 衝撃エネルギーを決定します。直径が大きいほど、粗粉砕のための衝撃が大きくなります。 |

| ミル速度(臨界速度の%) | メディアの動きを制御します:65-75% = カスケード/摩耗;75-85% = カタラクト/衝撃。 |

| 粉砕メディア(サイズと密度) | 衝撃/粗粉砕にはより大きく高密度のメディア;摩耗/微粉砕にはより小さなメディア。 |

| 材料装入量(固形物装入量) | 効率を最適化します。過少/過剰装入はエネルギーを浪費し、摩耗を加速させます。 |

| 滞留時間 | 微粉度を制御します。時間が長いほど製品は微細になりますが、スループットは低下します。 |

粉砕プロセスの最適化の準備はできましたか?正確な粒度と効率的な運転を実現するには、適切なラボ機器が不可欠です。KINTEKは、粗材料用の高衝撃力が必要な場合でも、超微粉用の微細な摩耗が必要な場合でも、お客様の特定の用途に合わせて調整された高品質のボールミルと粉砕メディアを専門としています。当社の専門家は、スループット、微粉度、エネルギー効率のバランスを取るために最適な構成を選択するお手伝いをいたします。当社のチームに今すぐご連絡いただき、お客様の粉砕の課題についてご相談の上、理想的なソリューションを見つけてください!

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 実験室用プラネタリーボールミル 回転ボールミル

よくある質問

- ボールミルの2つの利点とは何ですか?超微粉砕の実現と多用途な材料処理

- 工業用破砕・粉砕システムは、アンチモン鉱石の分離をどのように最適化しますか?鉱物解離を最大化する

- 実験室用ボールミルは、バイオマス前処理においてどのような物理的役割を果たしますか?研究効率を高める

- コロイドミルとは?安定したエマルションと分散液のための高せん断混合ガイド

- LiCoO2/LSPS混合物における研削プロセスの主な機能は何ですか?固体電池の導電率を最適化する

- MoSi2合成における高エネルギーボールミルの役割は何ですか?高度なナノセラミックス焼結を解き放つ

- 高純度炭化ケイ素(SiC)研磨メディアを使用する利点は何ですか?純度と精製を確保する

- 粉砕された粒子とは何ですか?微粉末で材料の可能性を解き放つ