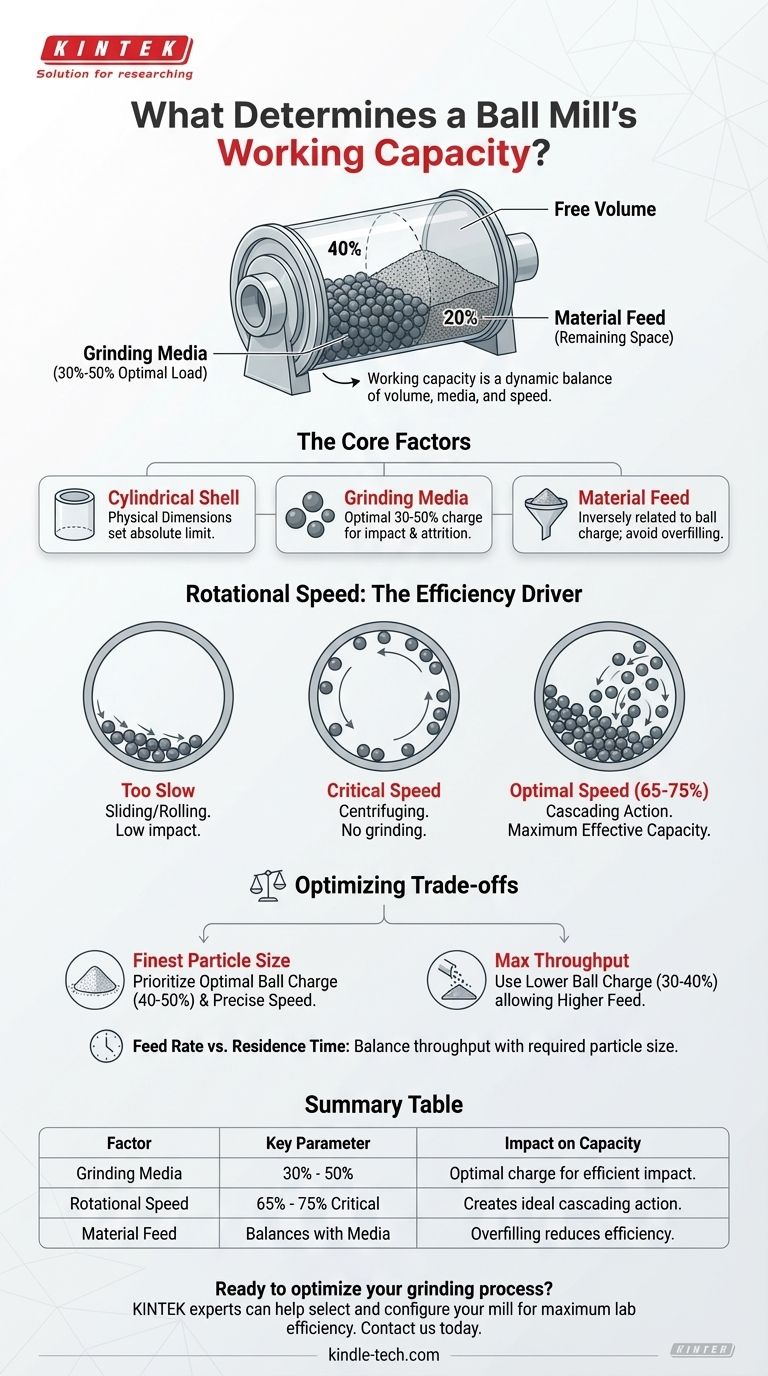

簡単に言えば、ボールミルの運転能力は、内部にある粉砕メディア(ボール)の量によって決まります。これらのボールの標準的かつ最も効果的な充填量は、ミルの円筒シェル内部総容積の30%から50%の間です。これにより、粉砕したい材料のために残りのスペースが確保されます。

ボールミルの真の能力は単一の数値ではなく、動的なバランスです。それはミルの物理的な容積、粉砕メディアの装填量、および回転速度に依存し、これらすべてを効率的なサイズ削減のために最適化する必要があります。

能力を決定する主要因

ボールミルの有効スループットを理解するためには、まずその基本構成要素とそれらがどのように相互作用するかを理解する必要があります。物理的な寸法が絶対的な限界を設定しますが、運転パラメータが実際の出力を決定します。

円筒シェル

能力の出発点は、ミルの空洞円筒の物理的なサイズです。その直径と長さは、粉砕メディアと材料の両方を装填できる最大容積を決定します。

シェルには通常、マンガン鋼などの耐摩耗性材料がライニングされていますが、これは内部容積をわずかに減少させますが、ミルの寿命にとって極めて重要です。

粉砕メディア(ボール)

粉砕ボールの容積は、運転能力を定義する最も重要な要素です。30%から50%のルールは、最適な性能のための業界標準です。

この特定の範囲は、効果的な粉砕のために十分な衝撃と摩耗を生み出すのに十分なボールがあり、処理される材料のために十分なスペースが残されていることを保証します。

材料供給

追加できる原料の量は、ボール装填量と逆の関係にあります。ボールが容積の40%を占める場合、材料供給は残りの60%の一部しか占めることができません。

ミルに材料を過剰に供給すると、ボールの衝撃が緩和され、粉砕効率が大幅に低下し、有効能力が低下します。

回転速度が効率を決定する方法

ミルの物理的な容積は、正しく操作されなければ意味がありません。回転速度は粉砕作用、したがってミルの実際のスループットを直接制御します。ここで重要な概念は臨界速度です。

臨界速度とは?

臨界速度とは、遠心力によって粉砕ボールがシェルの内壁に押し付けられる理論上の速度です。この速度では、ボールは転がり落ちる(タンブリングやカスケード)のをやめ、粉砕が停止します。

不適切な速度の問題点

ミルが遅すぎる速度で回転すると、ボールは底を滑るか転がるだけで、材料を粉砕するために必要な衝撃を生み出すことができません。

ミルが臨界速度、またはそれ以上の速度で回転すると、ボールは遠心分離され、シェルと一緒に運ばれ、これもまた粉砕がほとんどまたはまったく行われない結果になります。

粉砕のための最適な速度

効果的な粉砕は、ミルが臨界速度の特定のパーセンテージ、通常は65%から75%の間で動作するときに発生します。

この最適な速度では、ボールはシェルの側面を上方に運ばれ、その後カスケードして落下し、材料を粉砕する強力な衝撃力と摩耗力を生み出します。ここでミルは最大の有効能力を達成します。

トレードオフの理解

ボールミルの最適化には、競合する要因のバランスを取る必要があります。ある変数の変更が別の変数に悪影響を及ぼす可能性があるため、妥協点を理解することが重要です。

粉砕メディアの過剰装填(>50%)

ボールを入れすぎると粉砕が増加するように思えるかもしれませんが、実際には逆の効果があります。ボールの動きを制限し、材料の利用可能なスペースを減らし、最終的に粉砕効率を低下させます。

粉砕メディアの過少装填(<30%)

ボールが少なすぎると、材料を効率的に粉砕するための衝撃点が不足します。これにより処理時間が大幅に長くなり、ミルの全体的なスループットが低下します。

供給速度と滞留時間

供給速度を上げるとミルに入る材料の量が増えますが、材料が粉砕される時間も短くなります。これにより、最終製品が粗くなる可能性があります。スループット目標と必要な粒子サイズとのバランスを取る必要があります。

目標に合わせた適切な選択

希望する出力を達成するには、ミルの運転パラメータを主要な目的に合わせる必要があります。

- 可能な限り微細な粒子サイズの達成が主な焦点である場合: 衝撃エネルギーと粉砕時間を最大化するために、最適なボール装填量(約40~50%)と正確な回転速度を優先します。

- 材料スループットの最大化が主な焦点である場合: やや低いボール装填量(約30~40%)を使用して材料供給を増やせるようにしつつ、効率的ではないにしても効率的な粉砕のための速度が依然として最適な範囲内にあることを確認します。

結局のところ、ボールミルの能力は、粉砕メディアと材料との制御された激しい相互作用の結果であり、すべてが回転物理学によって支配されています。

要約表:

| 要因 | 主要パラメータ | 能力への影響 |

|---|---|---|

| 粉砕メディア | ミル容積の30% - 50% | 最適な装填量が効率的な衝撃と摩耗を保証 |

| 回転速度 | 臨界速度の65% - 75% | 粉砕のための理想的なカスケード作用を生成 |

| 材料供給 | ボール装填量とのバランス | 過剰供給は効率を低下させ、過少供給はスループットを低下させる |

粉砕プロセスの最適化の準備はできましたか? KINTEKの専門家は、ラボの効率とスループットを最大化するために、最適なボールミルを選択し、その運転パラメータを設定するお手伝いをします。当社のさまざまな高性能ラボ機器や消耗品についてご確認いただくため、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)